Особенности организации склада с продукцией глубокой заморозки

Глубокая заморозка является одним из наиболее востребованных рынком условий хранения некоторых основных видов продуктов питания: мяса и мясопродуктов, рыбы и рыбопродуктов, замороженных овощей и фруктов, мороженного и т. д.

Главным достоинством таких условий является относительно длительный срок хранения продукции. Так, для говядины он может составлять 1 год, для свинины - 6 месяцев и т. д. В этой статье рассмотрены основные правила, которые необходимо соблюдать при грузообработке и хранении пищевых продуктов в условиях глубокой заморозки.

Продукция глубокой заморозки

Глубокой заморозкой называют хранение продуктов питания при температуре воздуха -18 °С и ниже, Некоторые категории продуктов (например, мороженое) хранятся при более низких температурах -24 °С и ниже. В настоящее время хранение продуктов глубокой заморозки регламентируется двумя основными документами:

СП № 4695-88 «Санитарные правила для холодильников» от 29 сентября 1988 г.;

СП № 2.3.6,1066-01 «Санитарно-эпидемиологические требования к организациям торговли и обороту в них продовольственного сырья и пищевых продуктов» от 6 сентября 2001 г. с изменениями от 3 мая 2007 г.

К сожалению, эти нормативы в значительной степени устарели. В них не учитываются возможности современной морозильной техники, уровень отделки современных складских помещений и качество упаковки, используемой сегодня для хранения продукции глубокой заморозки зарубежными и российскими производителями. Условия и сроки хранения каждого конкретного типа продукции определены в ГОСТах или технических условиях (ТУ), разработанных для данного типа продукции.

Прием продукции глубокой заморозки

На современных складах приемку продукции глубокой заморозки рекомендуется осуществлять с использованием док-шелтеров. Это делается для того, чтобы теплый воздух с улицы не попадал в кузов автомобиля и в складское помещение. Выгрузка продукции происходит сразу внутрь склада - в зону экспедиции (приемки), где поддерживается температура от О до +5 °С (не выше +10 °С). Каких-то ограничений по времени выгрузки не существует, но квалифицированные сотрудники склада стараются разгрузить и отпустить машину как можно быстрее. За рубежом для перевозки продукции глубокой заморозки часто применяют рефрижераторы с так называемым подвижным полом (sliding floor). Используя такие устройства, водитель может самостоятельно выгрузить в зону экспедиции до 30 паллет. Длительность этого процесса не превышает нескольких минут.

Сразу же после выгрузки товара в зону экспедиции его идентифицируют, принимают (заносят в базу данных WMS) и отправляют в зону основного хранения, где поддерживается температурный режим -18 °С и ниже.

Трудности при приемке продукции глубокой заморозки могут возникнуть по следующим причинам:

несоблюдение температурного режима перевозки;

невозможность считать сканером штрих-код, нанесенный на упаковку;

нарушение целостности упаковки, несоответствие товара полученного по факту и ТТН и т. д.

1. Сопроводительная документация, Практически все продукты глубокой заморозки при перевозке относят к категории скоропортящихся грузов. Согласно документу «Общие правила перевозок грузов автомобильным транспортом» (с изменениями от 21 мая 2007 г.), помимо обычных сопроводительных документов (ТТН, счет, CMR - если товар импортный и т, д.) к таким грузам необходимо прилагать: ветеринарное свидетельство (выдается органами ветеринарно-санитарного надзора), сертификат качества и качественное удостоверение, в котором указываются фактическая температура груза перед погрузкой, его качественное состояние, состояние упаковки. Кроме того, при перевозке скоропортящихся грузов в товарно-транспортной накладной должны быть указаны:

температура продукции перед погрузкой;

температура в кузове рефрижератора, поданного на погрузку;

температура в кузове рефрижератора, привезшего продукцию на склад.

2. Несоблюдение температурного режима перевозки. Если у сотрудника, занимающегося приемкой продукции, есть подозрения, что во время перевозки температурный режим мог быть нарушен, он имеет полное право произвести соответствующую проверку. Как правило, при выборочной проверке продукцию берут из начала, середины и конца кузова автомобиля и делают 3-4 замера, Результаты замеров необходимо регистрировать в ТТН. Если температура продукции оказывается выше -18 °С, необходимо сразу связаться с ее владельцем, сообщить о возможном дефростировании товара и совместно решить вопрос о дальнейшей судьбе груза.

3. Трудности при идентификации груза. Иногда точно идентифицировать продукцию глубокой заморозки сразу не удается. Поэтому очень желательно, чтобы в WMS склада была предусмотрена возможность принимать товар как неизвестный - при такой приемке ему присваиваются коды Х0001, Х0002 и т. д. После того как товар распознан и полностью идентифицирован, его регистрируют в системе как известный, изготавливают и наклеивают этикетку с соответствующим штрих-кодом.

Если по какой-либо причине продукцию глубокой заморозки не удается сразу идентифицировать и принять, то в любом случае ее необходимо перевезти в зону основного хранения и только после этого начать разбираться в ситуации, При этом необходимо учитывать требование СП № 4695-88 «Санитарные правила для холодильников» (п. 7.9), согласного которому продукты «в загрязненном состоянии с явными признаками порчи, пораженные плесенью или имеющие несвойственные им посторонние запахи» необходимо размещать в отдельном помещении, специально предназначенном для хранения дефектных грузов.

Размещение товаров на складе

Основные принципы, которыми необходимо руководствоваться при хранении пищевых продуктов, сформулированы в СП № 2.3.6.1066-01 «Санитарно-эпидемиологические требования к организациям торговли и обороту в них продовольственного сырья и пищевых продуктов». Согласно этому документу при хранении пищевых продуктов должны соблюдаться «правила товарного соседства, нормы складирования. Продукты, имеющие специфический запах должны храниться отдельно от продуктов, воспринимающих запахи». Никаких более четких указаний, касающихся товарного соседства продуктов в российских нормативных документах сегодня нет. Тем не менее считается (например), что мясо и мясные изделия нельзя хранить в одной морозильной камере с рыбой или изделиями из рыбы. Сегодня ряд ограничений по товарному соседству являются устаревшими - современная упаковка для мяса, рыбы, мороженных овощей и т. д. практически полностью предотвращает проникновение в помещение каких-либо запахов.

В связи с этим Национальная Мясная Ассоциация обратились в Роспотребнадзор с просьбой разъяснить правила хранения различных продуктов в одном помещении. В ответном письме было сказано, что действующее законодательство допускает «совместное хранение замороженного мяса сырья и рыбы сырья и полуфабрикатов глубокой заморозки в промышленной упаковке». При этом «не допускается совместное хранение сырых продуктов и полуфабрикатов вместе с готовыми пищевыми продуктами».

При значительном грузообороте определение места размещения той или иной товарной позиции на складе целесообразно доверять WMS. Если речь идет о хранении продуктов глубокой заморозки, необходимо учитывать оборачиваемость товара и его срок годности. Товары с более высокой оборачиваемостью и меньшим сроком хранения система старается разместить как можно ближе к зоне экспедиции. Оборачиваемость товара WMS определяет самостоятельно, срок годности указывается на этикетке товара и определяется системой автоматически при считывании шрих-кода или вводится вручную сотрудниками склада.

Сбор заказов и отгрузка

Продукты глубокой заморозки имеют значительные сроки хранения, но время, которое они находятся на складе, рекомендуется минимизировать - это позволяет увеличить срок остаточного хранения. Это обстоятельство необходимо учитывать при формировании заказов. В первую очередь WMS должна ставить на отгрузку те продукты, которые поступили на склад раньше. Для развоза заказов по магазинам целесообразно использовать следующую технологию отгрузки. Заказы, принятые менеджерами на протяжении дня, начинают собирать вечером. Собранные заказы размещаются в зоне экспедиции (температура воздуха от 0 до +5 °С), где их проверяют и сразу же после проверки отгружают в рефрижератор - температура в кузове должна соответствовать температуре в зоне основного хранения. До начала утреннего развоза по магазинам продукция хранится в кузове авторефрижератора, подключенного к системе электроснабжения склада.

Согласно СП № 4695-88 «Санитарные правила для холодильников», качество продуктов глубокой заморозки, отгружаемых со склада, должно соответствовать требованиям, сформулированным в отраслевых нормативно-технических документах (ГОСТы и технические условия), разрабатываемых для каждого вида продукции, Непосредственно перед погрузкой товара в рефрижератор необходимо измерить температуру продукции. Данные измерений заносятся в ТТН и «Лист контрольных проверок температуры грузов и воздуха в кузове авторефрижератора» (документ составляется в двух экземплярах, оба экземпляра передаются водителю). Температура продукции глубокой заморозки не должна превышать -18 °С. Поэтому время нахождения собранных заказов в зоне экспедиции и время погрузки продукции в кузов автомобиля рекомендуется сокращать до технологического минимума.

Техника для работы в холодильных камерах

Из-за высоких требований по экологической чистоте на складах продуктов питания в основном используются погрузчики, оснащенные электродвигателями, При температуре воздуха ниже +20 °С емкость электрических аккумуляторов начинает снижаться (примерно 1% на 1 °С). Практика показывает, что погрузчики, которые при нормальной температуре воздуха могут работать без подзарядки до 8 ч, в холодильных камерах работают не более 5-6 ч. При интенсивных погрузочно-разгрузочных работах это может создать значительные неудобства. Кроме того, частая перезарядка батарей снижает срок их службы - аккумуляторы рассчитаны на определенное количество зарядок. Время работы погрузчика можно увеличить за счет использования аккумуляторов повышенной емкости.

Работа погрузочно-разгрузочной техники в помещениях с низкой температурой воздуха может быть затруднена из-за следующих факторов:

нарушения работы электронных компонентов;

повышении вязкости масла (увеличивается расход электроэнергии);

повышении хрупкости металлических деталей (особенно в местах сварки).

Кроме того, при работе в холодильных камерах операторам погрузчиков приходится работать в теплой одежде, шапках, утолщенной обуви, Это затрудняет управление машиной, делает водителей менее чувствительными к поведению техники, повышает их утомляемость. Поэтому в помещениях, где хранятся продукты глубокой заморозки, рекомендуется использовать технику, специально приспособленную для работы при низких температурах. Сегодня в ассортименте всех крупных производителей есть модели, приспособленные для работы при температурах воздуха от -18 до -35 °С (так называемое «зимнее» или «холодное» исполнение). Разница в стоимости между обычными погрузчиками и погрузчиками, приспособленными для работы в холодильных камерах, может достигать 80 и более тыс. руб. Поэтому некоторые предприниматели отказываются от приобретения такой техники. Погрузчики в стандартном исполнении могут работать при низких температурах, но это значительно сокращает срок их службы. Плюс, некоторые производители погрузочно-разгрузочной техники отказываются предоставлять гарантию на неадаптированные машины, которые эксплуатировались в холодильных камерах, Поэтому со своей стороны могу порекомендовать использовать для работы в морозильных камерах только специально приспособленную для этого технику.

Азбука склада

Док-шелтеры (герметизаторы проемов) - механические устройства, которые применяются на складах при разгрузке или загрузке автомобилей для снижения потерь тепла и защиты от пыли.

Чтобы снизить образование конденсата на конструктивных элементах погрузчика, необходимо выполнять следующие рекомендации:

Время пребывания погрузчика

внутри холодильной камеры и вне ее должно быть одинаковым.

Непрерывное время нахождения машины

в холодильнике не должно превышать 30 мин.

Время парковки

или стоянки погрузчика (в неработающем состоянии) в морозильной камере не должно превышать 10 мин.

Температурный режим.

Не допускать эксплуатацию погрузчиков при температуре ниже -35 °С.

Рекомендации производителя.

При эксплуатации погрузочной техники следовать рекомендациям, сформулированным ее непосредственным производителем.

Работа в морозильной камере. Если погрузчику приходится часто въезжать в морозильную камеру и выезжать из нее, оператор должен стараться как можно дольше держать машину в теплом помещении и как можно меньше - в морозильной камере (желательно чтобы при этом температура внешних конструктивных элементов машины не опускалась ниже 0 °С).

Если обеспечить такой режим не удается, работу можно организовать так, чтобы машина как можно дольше находилась в морозильной камере и как можно меньше в теплом помещении (желательно чтобы при этом температура внешних конструктивных элементов машины не поднималась выше 0 °С).

Виды док-шелтеров

Док-шелтеры бывают занавесочными, подушечными, надувными и комбинированными. Занавесочные док-шелтеры отличаются относительно низкой стоимостью и легко устанавливаются. С помощью надувных док-шелтеров погрузочную площадку можно закрыть почти герметично (независимо от размеров грузового автомобиля), Поэтому их рекомендуется использовать в перегрузочных зонах холодильных и морозильных складов. Подушечные док-шелтеры бывают двух типов: с фиксированными размерами секций и с надувной верхней секцией. Устройства первого типа рекомендуется использовать на складах, которые работают с автомобилями одного типа, Если на складе планируется разгружать грузовики разной высоты, их целесообразно оборудовать док-шелтерами с надувной верхней секцией.

По материалам: logistpro.ru

Логистика и транспортировка пищевых продуктов - одна из самых ответственных сфер в деятельности транспортных компаний. Одной из основных ее особенностей является необходимость обеспечения требуемых условий хранения, особенно для скоропортящихся пищевых продуктов. Требуются рефрижераторы как в складских помещениях (стационарные), так и в транспорте (мобильные). Если на каком-либо из этапов происходит сбой условий хранения и их несоблюдение, это приводит к критическому сокращению сроков доставки и возможному срыву поставок и выполнения обязательств компании.

В данной статье мы рассмотрим некоторые особенности перевозки различных продуктов питания. Начнем с мяса и мясопродуктов, которые в общем объеме перевозок составляют до 10%. Чаще всего мясо и мясопродукты перевозят автомобильным или железнодорожным транспортом. Обязательное требование - перевозка в рефрижераторных вагонах или ледниках. Перевозки мяса и мясопродуктов - это сезонная загрузка, потому что скот забивается в основном осенью или зимой. Перевозки идут обычно в направлении из Центра России на Дальний Восток. Большая часть перевозок мяса и мясопродуктов осуществляется для замороженной продукции.

Для железнодорожных перевозок чаще всего используют пятивогонные рефрижераторные секции, которые оборудованы подвесками для туш. Использование отдельных вагонов не так выгодно, потому что в этом случае площадь хранения меньше при примерно одинаковых затратах на обеспечении работы холодильника. Если объемы перевозки не очень большие, то возможна перевозка в ящиках - для этого уже разделанные туши складывают в тару, предварительно упаковав в целлофан. Этот способ перевозки очень компактный, по сравнению с вагонами с подвесками.

Охлажденное мясо перевозят в холодильных камерах, в ящиках и целлофановых упаковках, что предохраняет от высушивания. Сроки перевозки охлажденного мяса - не более 3-4 дней, замороженного - до 20 дней. Составлять смешанный груз из охлажденного и замороженного мяса не разрешается, это приведет к порче груза обеих категорий.

Рыбу и рыбопродукты перевозят также в большей части в замороженном состоянии. По железнодорожным путям перевозится почти три четверти груза из регионов Дальнего востока, Черного и Каспийского морей. Учитывая то, что до погрузки в вагоны рыба уже какое-то время находилась в пути (морским транспортом), то перевозка по суше требует большего внимания и обеспечения более жесткого соблюдения условий заморозки. Рыбу перевозят в рефрижераторах и холодильниках, если она подвергнута процедуре сухой заморозки, при температуре не менее минус 18-20 градусов. Если рыба заморожена «мокрым» способом или естественным путем - температура в течение всего срока доставки не должна превышать минус 10 градусов. Рыбу в рассоле перевозят в таре, в бочках или уже расфасованную, при температуре от нуля до пяти градусов. Наибольшее количество внимания требует перевозка живой рыбы в специальных вагонах, которые обеспечивают непрерывную аэрацию воды при температуре около пяти градусов тепла.

Овощи и фрукты перевозят и автомобилями, и железнодорожным транспортом. Очень важным моментом для сохранения такого груза является способ упаковки - такой, чтобы при этом овощи и фрукты не соприкасались друг с другом. Это могут быть картонные коробки, целлюлозные и другие наполнители. Каждый отдельный ящик должен быть размещен в вагоне или кузове так, чтобы к нему был доступ воздуха, иначе может начаться гниение.

Молочные продукты требуют очень быстрой перевозки, для их транспортировки используются специальные цистерны.

Склад глубокой заморозки – специализированный объект, оснащенный современным оборудованием для поддержания температурного режима минус 18-26 градусов. Необходимость в таких условиях возникает потому, что ответственное хранение продуктов глубокой заморозки должно осуществляться строго с соблюдением технических рекомендаций, чтобы обеспечить полную сохранность товаров и их качественных, товарных характеристик.

Наша компания располагает собственным, современным складом, укомплектованным новейшим оборудованием для поддержания четырех различных температурных режимов. Одним из них, который мы используем для продукции, является склад хранения продуктов глубокой заморозки.

Наш объект имеет внушительную площадь, поэтому мы можем принять на складирование большие объемы товаров. Цена (стоимость) на хранение продуктов глубокой заморозки в нашей компании приемлема для всех заказчиков.

Наши услуги

Мы принимаем на склад хранения продукции глубокой заморозки любые товары, требующие особых температурных условий. Прием осуществляется на основании сопроводительной документации, в которой должна быть отражена:

- температура перед погрузкой;

- температура в рефрижераторе, поданном на погрузку;

- температура в рефрижераторе, который осуществлял перевозку.

Дополнительно требуется ветеринарное сиятельство, качественное удостоверение, сертификат качества. После приема, проверки товаров наши сотрудники размещают грузы на выделенном месте. Наш склад с температурным режимом -26 °С размещает грузы строго с учетом принципов соседства, что позволяет избежать порчи, потери вкусовых, ароматических свойств.

Услуги хранения продуктов глубокой заморозки включают весь перечень работ. Мы предлагаем:

- адресное складирование паллет в камерах с температурным режимом минус 26 градусов;

- складирование по зонам, с учетом типов, кондиционности продукции;

- предоставление отчетов об остатках продукции, сроках годности и др.;

- инвентаризацию;

- обработку продукции – взвешивание, сортировку, паллетирование;

- погрузочно-разгрузочные мероприятия. Наш склад с температурой хранения -26 °С использует современный метод перегрузки кросс-докинг. Технология полностью исключает временное нарушение температурного режима;

- комплектацию заказов – маркировку, формирование с учетом названных критериев, переформирование.

Наша стоимость (цена) на хранение продукции глубокой заморозки выгодна для всех. Звоните, мы готовы сразу принять ваш заказ в обработку.

И.А. Рогов, Б.С. Бабакин, В.А. Выгодин

В отечественной и зарубежной практике накоплен достаточно большой опыт хранения замороженных продуктов, который позволил наметить основные тенденции в развитии этого направления. К ним относится понижение температурного уровня хранения замороженного мяса до -25…-30 °С. Преимущества низкотемпературного хранения (-25…-30 °С) исследованы и подтверждены на практике на ряде холодильников, как в нашей стране, так и в других странах . Однако увеличение затрат, связанное с усилением теплоизоляции, повышением расхода электроэнергии на выработку холода, предопределяет необходимость детального экономического обоснования целесообразности дальнейшего понижения (до -35…-40 °С) температуры хранения замороженного мяса. При этом также следует учитывать технические возможности существующего холодильного транспорта и эксплуатационные затраты последующего звена непрерывной холодильной цепи — размораживания.

Отвлекаясь от многочисленных факторов, связанных с различием условий убоя, характеристик скота, методов замораживания, т. е. всей "истории" продукта, можно с определенностью утверждать, что абсолютные потери массы замороженного мяса при всех прочих одинаковых условиях зависят в основном от теплофизической обстановки в камере холодильника. Под этим термином понимается совокупность мгновенных значений ряда термодинамических параметров, непрерывно распределенных в пространстве. Такая совокупность значений называется полем данной величины. От того, насколько благоприятным для торможения процессов обмена будет взаимодействие физических полей в камере хранения, зависит глубина изменения структуры поверхности продукта и в конечном итоге степень его обезвоживания.

Основная трудность правильной оценки теплофизической обстановки в камерах хранения и ее влияние на величину усушки продукта связана с неопределенностью условий протекания процессов внешнего тепломассообмена, а также с варьированием соотношения между массой и площадью поверхности продукта в значительных пределах. Кроме того, при хранении продуктов на распределительных холодильниках имеют место частые возмущения режима, последствия которых трудно поддаются учету. По этим причинам количество испарившейся влаги рассчитывают на основании опытных норм усушки, которые дифференцированы относительно вида хранящихся продуктов, режима и сроков хранения, времени года и климатических условий.

A.П. Шеффер и Д.Г. Рютов, рассматривая проблему сокращения потерь массы замороженного мяса при хранении, приводят следующие данные: в северных климатических районах потери говядины I категории за 12 мес. хранения составляют 1,56 %, в средних районах — 1,86 %, в южных — 2,70 %. В многоэтажном холодильнике уровень потерь зависит от его вместимости, расположения камеры, состояния тепловой изоляции и т. п.

Интенсивность потерь массы значительно изменяется на протяжении года, будучи летом в 2…4 раза выше, чем зимой. Уровень потерь зависит также от системы охлаждения камер хранения; при использовании для этих целей воздухоохладителей потери неупакованного замороженного мяса на 50…60 % выше, чем при использовании батарейных систем охлаждения в виде пристенных и потолочных охлаждающих приборов.

B.А. Верещагин и В.И. Филиппов считают, что в процессе холодильного хранения мяса решающую роль играет относительная влажность воздуха, величина которой оказывает прямое влияние на потери массы продукта. В то же время рассматриваемая ими упрощенная модель переноса теплоты и массы в камерах холодильного хранения построена в предположении отсутствия каких-либо источников дополнительного увлажнения воздуха, помимо испарения влаги из продукта. Исключен также радиационный перенос теплоты, поскольку в радиационном теплообмене участвует не вся масса штабелей продуктов, а лишь часть ее (не более 20 %), находящаяся в сфере влияния внешних ограждений. Таким образом, подобная модель не учитывает роль таких мероприятий по снижению усушки продукта, как увлажнение воздуха путем сублимации с развитой, поверхности льда, экранирование наружных стен холодильных камер и др.

Важное место в комплексной проблеме снижения усушки замороженного мяса при хранении занимает выбор системы охлаждения камер. Известен ряд работ, посвященных хранению замороженного мяса в камерах холодильников с различными системами охлаждения. Однако публикуемые в печати материалы носят чисто эмпирический и подчас разноречивый характер. Так, например, в обзоре систем охлаждения, подготовленном Г. Б. Чижовым и В. А. Верещагиным, содержится вывод о неэффективности применения систем охлаждения с ребристыми батареями, а также о нецелесообразности повышения влажности в камерах холодильников с такими аппаратами. При этом в качестве наиболее простого и надежного способа понижения усушки рекомендуется использование систем охлаждения с гладкой развернутой поверхностью охлаждения, из которой наиболее типичной, как утверждают авторы, является система панельного охлаждения.

В одной из работ (И.М. Гиндлин, М.3. Крупицкая), посвященных испытанию батарейной и панельной систем охлаждения в сопоставимых условиях, было показано, что обычная система охлаждения с оребренными элементами, расположенными в один ряд и рассредоточенными под перекрытием верхнего этажа, а также занимающими полосу у наружной стены на высоте 1,5…1,8 м, в сочетании с ледяным экраном, намороженным на ткани и отстоящим от стены на расстояние 400 мм, обладает лучшими эксплуатационными показателями, нежели панельные системы охлаждения и обычные батарейные.

В последние годы находят широкое применение дополнительные технические средства, способствующие сокращению потерь массы и снижению качества мяса при холодильной обработке. К числу таких средств относятся использование модифицированной газовой атмосферы, укрытие штабелей оболочкой из брезента или мешковины с намораживанием на ее поверхности корки льда, устройство ледяных экранов в камерах хранения, увлажнение воздуха, применение батарей с продольным оребрением, использование электроконвективного теплообмена и др.

Одним из действенных методов стабилизации температурновлажностных условий в камерах хранения является применение ледяных экранов, устанавливаемых по периметру наружных стен. Ледяные экраны играют важнейшую роль в локализации радиационного теплообмена в холодильной камере. Это свойство стабилизирующего воздействия экранов на теплофизическую обстановку в камере в настоящее время все больше используется в связи с их совершенствованием .

Ледяные экраны устанавливают на расстоянии 400…600 мм вдоль наружных стен. На деревянном каркасе от пола до потолка укрепляют мешковину, на которую намораживают ледяную корку толщиной 40…60 мм. Ледяную корку намораживают как со стороны грузового пространства камеры, так и со стороны образующегося продуха. Экраны позволяют стабилизировать влажностный режим в помещении камеры и уменьшить теплоприток через наружные стены.

Сопоставление фактических данных по температурно-влажностному режиму в камерах холодильников для северной, средней и южной климатических зон показывает, что в камерах, оборудованных ледяными экранами, относительная влажность воздуха поддерживается в пределах 97…98 %, тогда как в камерах неэкранированных на этих же холодильниках относительная влажность воздуха составляет 92…95 %. Температурный режим в экранированных и неэкранированных камерах примерно одинаков.

В камере, расположенной на промежуточном этаже, температурное поле характеризуется приблизительным равенством температур в продухе и в камере, что свидетельствует о правильности принятого соотношения между нагрузками пристенных (в продухе) и потолочных (в камере) охлаждающих поверхностей.

Этого нельзя сказать о камере верхнего этажа холодильника, где разность температур между внутрикамерным воздухом и в продухе достигает в отдельные периоды 3…4 °С, причем воздух в камере имеет более высокую температуру. Такая существенная разница в температурном режиме камер объясняется высокими теплопритоками в камеру верхнего этажа через перекрытие холодильника.

Полученные результаты свидетельствуют о нецелесообразности устройства ледяных экранов в камерах верхних этажей холодильников и, по-видимому, в камерах одноэтажных холодильников с батарейными системами охлаждения. Эти камеры нельзя также использовать по их прямому назначению из-за высоких значений усушки продукции.

В МГУПБе разработан способ создания ледяного экрана холодильной камеры , позволяющий поддерживать высокую относительную влажность среды. Способ (рис. 1) предусматривает размещение вдоль стен холодильной камеры 1

армированного каркаса 2

, покрытого тканью 3

, с последующим намораживанием на каркасе (с двух сторон) слоя льда 4

и нанесением на поверхность слоя льда, обращенного к стенкам камеры, металлизированной полиэтиленовой пленки 5

или слоя взвеси алюминиевой пудры в воде. Полиэтиленовую пленку накладывают на увлажненную поверхность льда до его окончательного замерзания, что обеспечивает надежный и плотный контакт пленки и слоя льда. При этом решающее влияние на величину усушки продукта в холодильной камере оказывает разность температур воздуха вблизи экранов и в продукте, в зависимости от которой ледяной экран способствует осушению или увлажнению воздуха в камере холодильника.

Рис.1. Холодильная камера с усовершенствованным ледяным экраном:

1 — холодильная камера; 2 — армированный каркас; 3 — слой ткани;

4 — слой льда; 5 — металлизированная пленка; 6 — штабель продуктов

Слой материала, отражающий лучистую энергию с поверхности ледяного экрана, влияет на распределение температуры в камере. Вследствие отражения лучистой энергии составляющей теплопритока стабилизируется температурный режим хранения и снижается усушка продуктов.

Создание дополнительного слоя из металлизированной полиэтиленовой пленки на поверхности каркаса, обращенной к стенкам камеры, снижает сублимацию льда и, следовательно, уменьшает толщину слоя инея, выпадающего на пристеночные батареи, что, в свою очередь, способствует снижению тепловых сопротивлений охлаждающих аппаратов и сокращению энергозатрат на охлаждение камеры.

При использовании взвеси алюминиевой пудры в воде образуется слой льда с металлизированной структурой, в котором резко возрастает степень отражения лучистой энергии как за счет поверхностного отражения, так и отражения, идущего из толщины дополнительного слоя.

В РЭА им. Г. В. Плеханова совместно с сотрудниками МГУПБа разработано устройство для контроля и регулирования льдообразования по интегральной оценке толщины слоя льда на всей поверхности тканевого материала, покрывающего штабель продуктов, размещенных в холодильной камере (данный прибор может регулировать также толщину ледяных экранов). Принцип действия устройства основан на измерении степени поглощения льдом инфракрасного излучения (ИК).

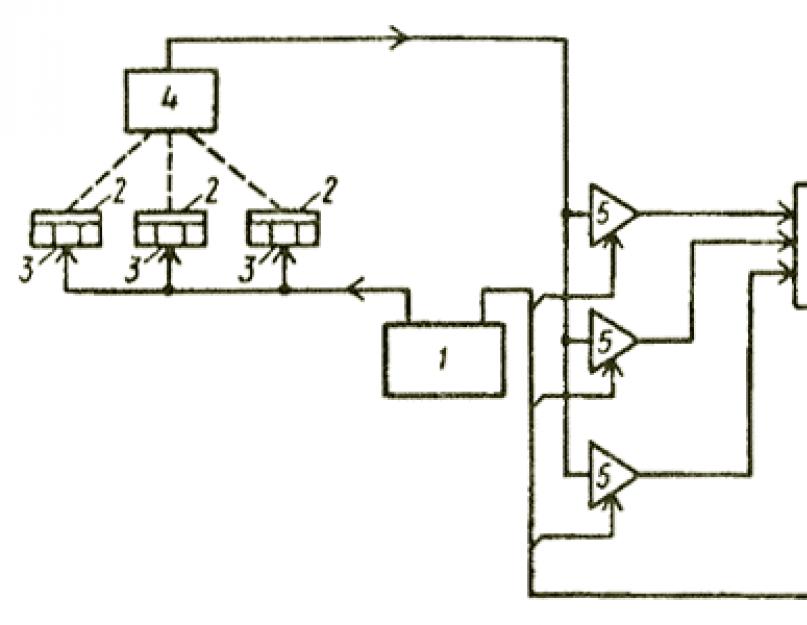

Устройство (рис. 2) работает следующим образом.

После включения электропитания синхрогенератор 1

начинает поочередно посылать пакеты синхроимпульсов с частотой 10… 100 кГц на источники 3

инфракрасного излучения каждого микронакопителя 2

, и одновременно с прохождением пакета синхроимпульсов через определенный источник 3

инфракрасного излучения тактовым сигналом синхрогенератора 1

открывается доступ к соответствующей ячейке 5

, выборки-хранения сигналов.

Рис.2. Устройство для контроля и регулирования льдообразования:

1 — синхрогенератор; 2 — микронакопитель льда; 3 — источник инфракрасного излучения; 4 — фотоприемник;

5 — ячейки выборки; 6 — сумматор аналоговых сигналов; 7 — компаратор напряжения;

8 — задатчик расчетной толщины ледяного покрытия; 9 — исполнительный механизм

После прохождения пакета синхроимпульсов через источник 3

инфракрасного излучения первого микронакопителя 2

и записи информации через фотоприемник 4

в первую ячейку 5

выборки-хранения синхрогенератор 1

переключает следующую ячейку 5

в режим выборки, а первую ячейку 5

переводит в режим хранения сигнала. В этот момент времени пакет синхроимпульсов, поступая на второй микронакопитель

2, возбуждает его излучатели 3

, и электромагнитное инфракрасное излучение, пройдя слой льда на втором микронакопителе 2

, преобразуется в фотоприемнике 4

в электрический сигнал и записывается во вторую ячейку 5

выборки-хранения. Следовательно, в ячейках 5

записываются электрические сигналы, уровень которых пропорционален толщине льдообразования в соответствующих местах на объекте в холодильной камере.

В сумматоре 6

происходит сложение всех сигналов, поступающих с ячеек 5

выборки-хранения, и осуществляется интегральная оценка льдообразования по всей площади камеры хранения. Сигнал сумматорной оценки с выхода сумматора 6

поступает на один из входов компаратора 7

напряжения, а на другой его вход поступает сигнал с задатчика 8

, причем момент сравнения этих сигналов определяется сигналом стробирования сумматора 6

и компаратора 7

, который возбуждается синхрогенератором 1

только после цикла записи информации во все ячейки 5

выборки-хранения. В результате сравнения суммарного сигнала с сигналом задатчика 8

порогового уровня компаратор 7

выдает команду на включение или отключение исполнительного механизма 9

льдообразования, после чего синхрогенератор 1

начинает новый цикл опроса микронакопителей 2

и записи результатов измерений в ячейки 5

.

Устройство позволяет полностью автоматизировать процесс получения оптимального слоя инея или льда на объекте, причем одновременно оно позволяет свести к минимуму усушку продукта во время длительного хранения за счет поддержания постоянной толщины слоя ледяного покрытия, а также снизить теплопритоки в камеру хранения мороженых продуктов и, следовательно, поддержать рациональный режим работы холодильного оборудования.

Устройство может быть использовано и на охлаждающем приборе. В этом случае исполнительный механизм 9 управляет источником оттаивания снега или льда с поверхности прибора .

Для исследования степени поглощения льдом ИК-излучения смонтирован экспериментальный стенд, состоящий из генератора опорной частоты, светодиодного ИК-излучателя АЛ107В, кюветы для льда, фотодиодного приемника ФТ-1, избирательного усилителя, детектора и измерительного прибора. В генераторе ИК-излучение модулировалось опорной частотой 10 кГц и пропускалось через слой льда. Прошедшие сквозь лед ИК-лучи поступали в фотоприемник, преобразовывались в электрические импульсы, которые усиливались избирательным усилителем, настроенным на частоту 10 кГц, детектировались и измерялись микроамперметром.

Влияние толщины слоя и температуры льда на степень поглощения ИК-излучения исследовали в климатической камере "Фоэтрон" при температурах 267, 265 и 263 К и в низкотемпературной камере ТХК-5 в диапазоне температур 273…263 К. Равномерное распределение температуры воздуха в камере обеспечивалось встроенным вентилятором. Температуру среды и испытываемых образцов льда измеряли с помощью хромель-копелевых термопар. Модельные образцы получали замораживанием дистиллированной и питьевой воды в полиэтиленовых формочках. Светодиодные излучатели, фотоприемник и формочки со льдом находились в камерах, а контролирующий показания прибор располагался в помещении.

Представленная на рис. 3 зависимость выходного электрического сигнала от толщины льда, полученного при температурах воздуха в камере 267, 265 и 263 К, носит линейный характер. Увеличение толщины слоя льда приводит к ослаблению выходного электрического сигнала. Лед, полученный из дистиллированной воды, имеет меньшую (в среднем на 15 %) поглотительную способность, чем лед из питьевой воды. Использование дистиллированной воды для получения льда повышает чувствительность прибора.

Рис.3. Зависимость выходного электрического

сигнала I от толщины слоя льда δ и температуры воздуха Т в камере:

1 — при температуре воздуха в камере 267 К; 2 — при 265 К; 3 — при 263 К;

сплошные линии — лед из дистиллированной волы; штриховые — из питьевой воды

Приведенная на рис. 3 зависимость влияния температуры воздуха в камере на величину электрического сигнала при постоянном слое льда 15 мм показывает, что с понижением температуры окружающей среды выходной электрический сигнал уменьшается и становится равным нулю при 187 К для льда, полученного из питьевой воды, и при 175 К для льда из дистиллированной воды.

Применение разработанного прибора позволит создать требуемый влажностный режим в холодильной камере, будет способствовать снижению усушки замороженных продуктов при хранении.