Принципы работы холодильной машины

Основные понятия, связанные с работой холодильной машины

О

хлаждение в кондиционерах производится за счет поглощения тепла при кипении жидкости.

К

огда мы говорим о кипящей жидкости, мы, естественно, думаем, что она горячая. Однако это не совсем верно.

В

о-первых, температура кипения жидкости зависит от давления окружающей среды. Чем выше давление, тем выше температура кипения и, наоборот, чем ниже давление, тем ниже температура кипения. При нормальном атмосферном давлении 760 мм рт.ст. (1 атм) вода кипит при 100 °С, но если давление пониженное, как например в горах на высоте 7000-8000 м, вода начнет кипеть уже при температуре 40-60 °С.

В

о-вторых, при одинаковых условиях разные жидкости имеют различные температуры кипения. Например, фреон R-22, широко используемый в холодильной технике, при нормальном атмосферном давлении имеет температуру кипения минус 40,8 °С.

Е

сли жидкий фреон находится в открытом сосуде, т.е. при атмосферном давлении и температуре окружающей среды, то он немедленно вскипает, поглощая при этом большое количество тепла из окружающей среды или любого материала, с которым находится в контакте. В холодильной машине фреон кипит не в открытом сосуде, а в специальном теплообменнике, называемом испарителем. При этом кипящий в трубках испарителя фреон активно поглощает тепло от воздушного потока, омывающего наружную, как правило, оребренную поверхность трубок.

Т

еперь рассмотрим процесс конденсации паров жидкости на примере того же фреона R-22. Температура конденсации паров фреона, так же, как и температура кипения, зависит от давления окружающей среды. Чем выше давление, тем выше температура конденсации. Так, например, конденсация паров фреона R-22 при давлении 23 атм начинается уже при температуре 55 °С. Процесс конденсации фреоновых паров, как и любой другой жидкости, сопровождается выделением большого количества тепла в окружающую среду или применительно к холодильной машине передачей этого тепла потоку воздуха или жидкости в специальном теплообменнике, называемом конденсатором.

Е

стественно, чтобы процесс кипения фреона в испарителе и соответствующего охлаждения воздуха, а также процесс конденсации и соответствующий отвод тепла в конденсаторе был непрерывным, необходимо постоянно «подливать» в испаритель жидкий фреон, а в конденсатор постоянно подавать пары фреона. Такой непрерывный процесс (цикл) осуществляется в холодильной машине.

Н

аиболее обширный класс холодильных машин базируется на компрессионном цикле охлаждения, основными конструктивными элементами которого являются - компрессор, испаритель, конденсатор и регулятор потока (капиллярная трубка), соединенные трубопроводами и представляющие собой замкнутую систему, в которой циркуляцию хладагента (фреона) осуществляет компрессор. Кроме обеспечения циркуляции, компрессор поддерживает в конденсаторе (на линии нагнетания) и высокое давление, порядка 20-23 атм.

Т еперь, когда рассмотрены основные понятия, связанные с работой холодильной машины, перейдем к более подробному рассмотрению схемы компрессионного цикла охлаждения, конструктивному исполнению и функциональному назначению отдельных узлов и элементов.

Схема компрессионного цикла охлаждения

В

начале этого раздела следует сразу отметить, что кондиционер - это та же холодильная машина, но предназначенная для тепловлажностной обработки воздушного потока. Кроме того, кондиционер обладает существенно большими возможностями, более сложной конструкцией, многочисленными дополнительными опциями и т.п.

О

бработка воздуха предполагает придание ему определенных кондиций, таких как температура и влажность, а также направление движения и подвижность (скорость движения).

И

так, теперь остановимся на принципе работы и физических процессах, происходящих в холодильной машине.

О хлаждение в кондиционере или далее по тексту холодильной машине обеспечивается непрерывной циркуляцией, кипением и конденсацией хладагента в замкнутой системе. Кипение хладагента происходит при низком давлении и низкой температуре, а конденсация - при высоком давлении и температуре. Принципиальная схема компрессионного цикла охлаждения показана на рис. 3. 1.

Рис. 3.1. Схема компрессионного цикла охлаждения

Н

ачнем рассмотрение работы цикла с выхода испарителя (участок 1-1). Здесь хладагент находится в парообразном состоянии, с низким давлением и температурой.

П

арообразный хладагент всасывается компрессором, который повышает его давление до 15-25 атм и температуру до 70-90 °С (участок 2-2).

Д

алее в конденсаторе горячий парообразный хладагент охлаждается и конденсируется, т.е. переходит в жидкую фазу. Конденсатор может быть либо с воздушным, либо с водяным охлаждением, в зависимости от типа холодильной системы.

Н

а выходе из конденсатора (точка 3) хладагент находится в жидком состоянии при высоком давлении. Размеры конденсатора выбираются таким образом, чтобы газ полностью сконденсировался внутри конденсатора. Поэтому температура жидкости на выходе из конденсатора оказывается несколько ниже температуры конденсации. Переохлаждение в конденсаторах с воздушным охлаждением обычно составляет примерно 4-7 °С. При этом температура конденсации примерно на 10-20 °С выше температуры атмосферного воздуха.

З

атем хладагент в жидкой фазе при высокой температуре и давлении поступает в регулятор потока, где давление смеси резко уменьшается, часть жидкости при этом может испариться, переходя в парообразную фазу. Таким образом, в испаритель попадает смесь пара и жидкости (точка 4). Жидкость кипит в испарителе, отбирая тепло от окружающего воздуха, и вновь переходит в парообразное состояние.

Р

азмеры испарителя выбираются таким образом, чтобы жидкость полностью испарилась внутри испарителя. Поэтому температура пара на выходе из испарителя оказывается выше температуры кипения, происходит так называемый перегрев хладагента в испарителе. В этом случае даже самые маленькие капельки хладагента испаряются и в компрессор не попадает жидкость. Следует отметить, что в случае попадания жидкого хладагента в компрессор, так называемого «гидравлического удара», возможны повреждения и поломки клапанов и других деталей компрессора. Для конденсаторов с воздушным охлаждением величина перегрева составляет 5-8 °С. Перегретый пар выходит из испарителя (точка 1, и цикл возобновляется.

Т

аким образом, хладагент постоянно циркулирует по замкнутому контуру, меняя свое агрегатное состояние с жидкого на парообразное и наоборот.

В

се компрессионные циклы холодильных машин включают два определенных уровня давления. Граница между ними проходит через нагнетательный клапан на выходе компрессора с одной стороны и выход из регулятора потока (из капиллярной трубки) с другой стороны.

Н

агнетательный клапан компрессора и выходное отверстие регулятора потока являются разделительными точками между сторонами высокого и низкого давлений в холодильной машине. На стороне высокого давления находятся все элементы, работающие при давлении конденсации.На стороне низкого давления находятся все элементы, работающие при давлении испарения.

Н есмотря на то, что существует много типов компрессионных холодильных машин, принципиальная схема цикла в них практически одинакова.

Теоретический и реальный цикл охлаждения

Ц

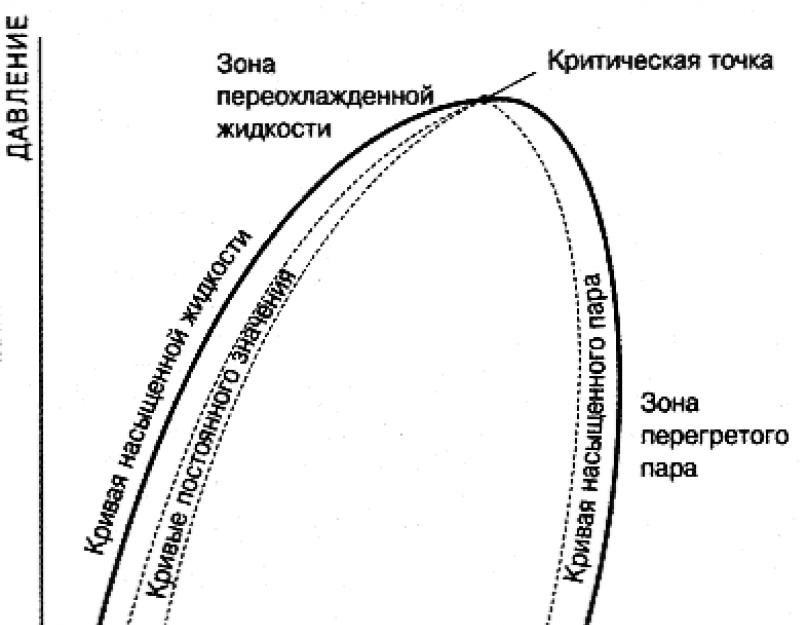

икл охлаждения можно представить графически в виде диаграммы зависимости абсолютного давления и теплосодержания (энтальпии). На диаграмме (рис.3.2) представлена характерная кривая насыщения хладагента.

Л

евая часть кривой соответствует состоянию насыщенной жидкости, правая часть - состоянию насыщенного пара. Две кривые соединяются в центре в так называемой «критической точке», где хладагент может находиться как в жидком, так и в парообразном состоянии. Зоны слева и справа от кривой соответствуют переохлажденной жидкости и перегретому пару. Внутри кривой линии помещается зона, соответствующая состоянию смеси жидкости и пара.

Р

ассмотрим схему теоретического (идеального) цикла охлаждения с тем, чтобы лучше понять действующие факторы (рис.3.3).

Р ассмотрим наиболее характерные процессы, происходящие в компрессионном цикле охлаждения.

Рис. 3.2. Диаграмма давления и теплосодержания

Рис. 3.3. Изображение теоретического цикла сжатия на диаграмме «Давление и теплосодержание»

Сжатие пара в компрессоре

Х олодный парообразный насыщенный хладагент поступает в компрессор (точка С"). В процессе сжатия повышаются его давление и температура (точка D). Теплосодержание (унтальпия) также повышается на величину, определяемую отрезком HC"-HD, то есть проекцией линии C"-D на горизонтальную ось.

Конденсация

В

конце цикла сжатия (точка D) горячий пар поступает в конденсатор, где начинается его конденсация и переход из состояния горячего пара в состояние горячей жидкости. Этот переход в новое состояние происходит при неизменных давлении и температуре. Следует отметить, что, хотя температура смеси остается практически неизменной, теплосодержание уменьшается за счет отвода тепла от конденсатора и превращения пара в жидкость, поэтому он отображается на диаграмме в виде прямой, параллельной горизонтальной оси.

П

роцесс в конденсаторе происходит в три стадии: снятие перегрева (D-E), собственно конденсация (Е-А) и переохлаждение жидкости (А-А").

Р ассмотрим кратко каждый этап.

Снятие перегрева (0-Е)

Э

то первая фаза, происходящая в конденсаторе, и в течение ее температура охлаждаемого пара снижается до температуры насыщения или конденсации. На этом этапе происходит лишь отъем излишнего тепла и не происходит изменение агрегатного состояния хладагента.

Н а этом участке снимается примерно 10-20% общего теплосъема в конденсаторе.

Конденсация (E-Aj)

Т емпература конденсации охлаждаемого пара и образующейся жидкости сохраняется постоянной на всем протяжении всей этой фазы. Происходит изменение агрегатного состояния хладагента с переходом насыщенного пара в состояние насыщенной жидкости. На этом участке снимается 60-80% теплосъема.

Переохлаждение жидкости (А-А")

Н

а этой фазе хладагент, находящийся в жидком состоянии, подвергается дальнейшему охлаждению, в результате чего его температура понижается. Получается переохлажденная жидкость (по отношению к состоянию насыщенной жидкости) без изменения агрегатного состояния.

П ереохлаждение хладагента дает значительные энергетические преимущества: при нормальном функционировании понижение температуры хладагента на один градус соответствует повышению мощности холодильной машины примерно на 1% при том же уровне энергопотребления.

Количество тепла, выделяемого в конденсаторе

У часток D-A" соответствует изменению теплосодержания хладагента в конденсаторе и характеризует количество тепла, выделяемого в конденсаторе.

Регулятор потока (А"-В)

П ереохлажденная жидкость с параметрами в точке А" поступает на регулятор потока (капиллярную трубку или терморегулирующий расширительный клапан), где происходит резкое снижение давления. Если давление за регулятором потока становится достаточно низким, то кипение хладагента может происходить непосредственно за регулятором, достигая параметров точки В.

Испарение жидкости в испарителе (B"-C")

С

месь жидкости и пара (точка В") поступает в испаритель, где она поглощает тепло от окружающей среды (потока воздуха) и переходит полностью в парообразное состояние (точка С).

П

роцесс идет при постоянной температуре, но с увеличением теплосодержания.

К ак уже говорилось выше, парообразный хладагент несколько перегревается на выходе испарителя. Главная задача фазы перегрева (С-С") - обеспечение полного испарения остающихся капель жидкости, чтобы в компрессор поступал только парообразный хладагент. Это требует повышения площадитеплообменной поверхности испарителя на 2-3% на каждые 0,5 °С перегрева. Поскольку обычно перегрев соответствуют 5-8 °С, то увеличение площади поверхности испарителя может составлять около 20%, что безусловно оправдано, т.к. увеличивает эффективность охлаждения.

Количество тепла, поглощаемого испарителем

У часток НВ-НС" соответствует изменению теплосодержания хладагента в испарителе и характеризует количество тепла, поглощаемого испарителем.

Реальный цикл охлаждения

В действительности в результате потерь давления, возникающих на линии всасывания и нагнетания, а также в клапанах компрессора, цикл охлаждения отображается на диаграмме несколько иным образом (рис. 3.4).

Рис. 3 4. Изображение цикла реального сжатия на диаграмме «Давление-теплосодержание»

C"L: потеря давления при всасывании

MD: потеря давления при выходе

HDHC": теоретический термический эквивалент сжатия

HD"HC": реальный термический эквивалент сжатия

C"D: теоретическое сжатие

LM: реальное сжатие

И

з-за потерь давления на входе (участок C"-L) компрессор должен производить всасывание при давлении ниже давления испарения. С другой стороны, из-за потерь давления на выходе (участок M-D") компрессор должен сжимать парообразный хладагент до давлений выше давления конденсации. Необходимость компенсации потерь увеличивает работу сжатия и снижает эффективность цикла.

П

омимо потерь давления в трубопроводах и клапанах, на отклонение реального цикла от теоретического влияют также потери в процессе сжатия.

В

о-первых, процесс сжатия в компрессоре отличается от адиабатического. Поэтому реальная работа сжатия оказывается выше теоретической, что также ведет к энергетическим потерям.

В

о-вторых, в компрессоре имеются чисто механические потери, приводящие к увеличению потребной мощности электродвигателя компрессора и увеличению работы сжатия.

В третьих, из-за того, что давление в цилиндре компрессора в конце цикла всасывания всегда ниже давления пара перед компрессором (давления испарения) также уменьшается производительность компрессора. Кроме того, в компрессоре всегда имеется объем, не участвующий в процессе сжатия, например, объем под головкой цилиндра.

Оценка эффективности цикла охлаждения

Э

ффективность цикла охлаждения обычно оценивается коэффициентом полезного действия или коэффициентом термической (термодинамической) эффективности.

К

оэффициент эффективности может быть вычислен как соотношение изменения теплосодержания хладагента в испарителе (НС-HВ) к изменению теплосодержания хладагента в процессе сжатия (HD-HC). Фактически он представляет собой соотношение холодильной мощности и электрической мощности, потребляемой компрессором.

П ричем он не является показателем производительности холодильной машины, а представляет собой сравнительный параметр при оценке эффективности процесса передачи энергии. Так, например, если холодильная машина имеет коэффициент термической эффективности, равный 2,5, то это означает, что на каждую единицу электроэнергии, потребляемую холодильной машиной, производится 2,5 единицы холода.

Основные элементы холодильной машины

1. Компрессор

К

омпрессор всасывает парообразный хладагент, поступающий от испарителя при низкой температуре и низком давлении, производит его сжатие, повышая давление и температуру, и направляет затем к конденсатору. В зависимости от условий работы холодильной машины, давление паров хладагента на выходе компрессора может составлять 15-25 атм, а температура 70-90 °С.

В

ажной характеристикой компрессора является степень сжатия и объем хладагента, который нагнетается компрессором. Степень сжатия определяется как отношение максимального давления на выходе компрессора к максимальному давлению на входе.

П о своему конструктивному исполнению компрессоры, используемые в холодильных машинах, могут быть разделены на две основные категории:

- поршневые;

- ротационные, спиральные SCROLL, винтовые.

П ринципиальное отличие ротационных, спиральных и винтовых компрессоров от поршневых заключается в том, что всасывание и сжатие хладагента осуществляется не за счет, возвратно-поступательного движения поршней в цилиндрах, а за счет вращательного движения рабочих органов, соответственно пластин, спиралей и винтов.

Компрессоры поршневые

Н

аибольшее распространение получили поршневые компрессоры. Схема работы такого компрессора показана на рис. 3.5.

С

жатие газа обеспечивается поршнем (3) при его движении вверх по цилиндру (4). Перемещение поршня обеспечивается электродвигателем через коленчатый вал (6) и шатун (5). Всасывающие и выпускные клапаны открываются и закрываются под действием давления газа.

Ф

аза всасывания хладагента показана на рис. 3.5, а. Поршень (3) начинает опускаться в цилиндре (4) от верхней т.н. «мертвой точки». При движении поршня вниз, над поршнем создается разрежение и парообразный хладагент через открытый впускной клапан (10) всасывается в цилиндр.

Ф

аза сжатия и выпуска разогретого пара высокого давления показана на рис. 3.5, б. Поршень двигается в цилиндре вверх и сжимает пар. Выпускной клапан (1) открывается, и пар под давлением выходит из компрессора. Конструкция цилиндра такова, что поршень никогда не касается головки клапанов (10), всегда оставляя некоторое свободное пространство, называемое «мертвым объемом».

П оршневые компрессоры производятся в различных модификациях. В зависимости от типа конструкции и от типа электродвигателя различают компрессоры:

- герметичные

- полугерметичные

- открытые.

В

герметичных компрессорах электродвигатель и компрессор расположены в едином герметичном корпусе. Мощность таких компрессоров может составлять 1,7-35 кВт. Они широко используются в холодильных машинах малой и средней мощности. Типовой герметичный компрессор показан на рис. 3.5, в.

В

полугерметичных компрессорах электродвигатель и компрессор закрыты, соединены напрямую и расположены по горизонтали в едином разборном контейнере. Эти компрессора производятся в широкой гамме мощностей от 30 до 300 кВт. В случае повреждения можно вынимать электродвигатель, получая доступ к клапанам, поршню, шатунам и другим поврежденным частям. Они широко применяются в холодильных машинах средней и средне-большой мощности (рис. 3.5, г).

В

открытых компрессорах электродвигатель расположен снаружи (вал с соответствующими сальниками выведен за пределы корпуса). Соединение электродвигателя с компрессором может быть прямым (в линию) либо через трансмиссию.

О

хлаждение электродвигателя герметичных и полутерметичных компрессоров производится самим же всасываемым хладагентом.

Р

егулирование мощности холодильной установки может выполняться как в режиме «пуск-остановка», так и с плавной регулировкой скорости вращения компрессора, с использованием специальных устройств, называемых инверторами.

В

полугерметичных компрессорах регулирование мощности может обеспечиваться также перепуском газа с выхода на вход либо закрытием всасывающего клапана одного или нескольких цилиндров.

Д

ля привода компрессора используются, в зависимости от мощности, однофазные с конденсаторным пуском или трехфазные электродвигатели.

О

сновным недостатком поршневого компрессора является наличие пульсаций давления паров хладагента на выходе из компрессора, а также большие пусковые нагрузки. Поэтому электродвигатель должен иметь запас мощности для пуска компрессора и иметь акустическую защиту для снижения уровня шума.

К оличество запусков компрессора является наиболее критичным для его срока службы. Именно на режиме запуска происходит большее количество отказов, поэтому система управления холодильной машины ограничивает время между повторными пусками компрессора (как правило, не менее 6 мин) и время между остановом и повторным пуском (2-4 мин).

Рис. 3.5, а, б. Схема работы поршневого компрессора

1 - Выпускной клапан;

2 - Линия нагнетания к конденсатору;

3 - Поршень;

4 - Цилиндр;

5 - Шатун;

6 - Коленчатый вал;

7 - Давление нагнетания;

8 - Давление в цилиндре;

9 - Давление всасывания;

10 - Головка клапанов;

11 - Линия всасывания от испарителя;

12 - Впускной клапан

Рис. 3.5, в Герметичный компрессор

Рис. 3.5, г Полугерметичный компрессор

Ротационные компрессоры вращения

Р

отационные компрессоры осуществляют всасывание и сжатие газа с помощью вращательного движения пластин.

В ротационных, так же, как в спиральных и винтовых, существенно снижены пульсации давления и пусковые токи за счет вращательного движения рабочих органов. Кроме того, поскольку такие компрессоры не имеют масляного картера, то значительно снижается опасность выброса масла при запуске компрессора.

Р

отационные компрессоры производятся в двух вариантах: со стационарными пластинами (рис. 3.6) и с вращающимися пластинами (рис. 3.7).

В

компрессоре со стационарными пластинами на роторе двигателя установлен эксцентрик. При вращении ротора эксцентрик обкатывается по внутренней поверхности цилиндра, сжимая перед собой очередную порцию хладоагента. Пластины разделяют зоны высокого и низкого давления. Последовательные циклы всасывания и сжатия схематично показаны на рис. 3.6, в-г.

В

компрессорах с вращающимися пластинами см. рис. 3.7 используется ротор (1), на котором установлены две или несколько пластин.

О сь ротора смещена относительно оси цилиндра (2). Две пластины (1) образуют две четко разграниченные зоны: высокого и низкого давления. Цикл всасывания и сжатия показан на. рис. 3.7, а-г.

Рис. 3.6. Компрессор ротационный c неподвижной пластиной

а) заполнение газом имеющегося пространства;

б) начало сжатия и начало всасывания;

в) продолжение сжатия и всасывания;

г) завершение сжатия и окончательное заполнение газом существующего пространства.

1 - пластина;

2 - пружина;

3 - всасывание;

4 - эксцентричный ротор;

5 - газ, сохранившийся при предыдущем витке вращения;

6 - выпуск;

7 - сжатие

Рис. 3. 7. Ротационный компрессор с двумя подвижными пластинами

а) заполнение газом имеющегося пространства

б) начало сжатия и начало всасывания

в) заверіиение сжатия и всасывания

г) начало всасывания и начало сжатия

1 - ротор

2 - цилиндр

3 - всасывание

4 - выпуск

Спиральные компрессоры SCROLL

С

пиральные компрессоры появились несколько лет назад и нашли широкое применение в холодильных машинах малой и средней мощности.

К

омпрессор состоит из двух стальных спиралей, расширяющихся от центра к краю цилиндра и вставленных одна в другую. Одна из спиралей закреплена неподвижно (1), вокруг нее вращается спираль подвижная (2).

П

рофиль спиралей образован кривой, которая в математике называется «эвольвентой». К примеру, зубчатые колеса шестерен имеют такой же профиль, благодаря которому в месте контакта зубья перекатываются друг по другу без проскальзывания.

В

компрессоре SCROLL подвижная спираль (2) установлена на эксцентрике и при вращении ее внешняя поверхность как бы катится по внутренней поверхности неподвижной спирали (1). Благодаря этому точка контакта обеих спиралей постепенно перемещается от периферии к центру, сжимая перед собой пары хладагента и вытесняя их в центральное отверстие (3) в верхней крышке (4). Так как точек контакта несколько (они расположены на каждом витке подвижной спирали), то происходит более плавное сжатие паров, уменьшается нагрузка на электродвигатель, особенно в момент пуска. Пары хладагента поступают через входной штуцер (5) в цилиндрической части, охлаждают электродвигатель (6), сжимаются в спиралях (1) и (2) и выходят через подающий штуцер (7) в верхней части компрессора.

Е стественно, в технологическом плане компрессор SCROLL более сложен, поскольку необходимо обеспечить герметичность по торцам спиралей и очень точное прилегание профилей спиралей. Поэтому пока такие компрессоры устанавливаются на холодильных машинах малой и средней мощности от 5 до 40 кВт. Однако в перспективе предусматривается повышение их мощности.

Винтовые компрессоры

Винтовые компрессоры нашли широкое применение в холодильных машинах большой мощности от 160 до 3500 кВт.

Компрессоры выполняются в двух различных модификациях:

- с одинарным винтом;

- с двойным винтом.

В

моделях с одинарным винтом используются одна или две шестерни-сателлиты, подсоединенные с боков к ротору. Ротор и шестерни располагаются в соответствующем картере. Схематическое изображение компрессора этого типа показано на рис. 3.9.

С

жатие паров хладагента обеспечивается по принципу, используемому в шестеренчатых насосах, с помощью вращающихся в разные стороны роторов (1) и (2). Вращение роторов обеспечивается центральным ротором (3), выполненным в виде винта.

Рис. 3. 8. Схема компрессора SCROLL

1 - неподвижная спираль;

2 - вращающаяся спираль;

3 - центральное выходное отверстие;

4 - верхняя крышка;

5- линия всасывания;

6 - электродвигатель;

7 - линия нагнетания.

Рис. 3.9. Схема винтового компрессора

1, 2 - вращающиеся роторы с шестеренками;

3 - центральный винтовой

ротор выходное отверстие;

4 - линия всасывания;

5 - скользящий клапан;

6 - линия нагнетания;

7 - сепаратор масла

П

ары хладагента через отверстие всасывания (4) поступают на охлаждение двигателя и попадают во внешний сектор вращающихся шестеренок роторов (1) и (2), сжимаются и через скользящий клапан (5) поступают к выходному отверстию (6).

Г

ерметичность прилегания винтов обеспечивается использованием смазывающего масла, которое в дальнейшем отделяется от хладагента в специальном сепараторе, входящем в конструкцию компрессора.

В

моделях с двойным винтом используются два ротора, один из которых основной, другой - приводной.

В

винтовых компрессорах отсутствуют впускные и выпускные клапаны. Всасывание хладагента производится непрерывно с одной стороны, а выпуск - с противоположной. Они имеют меньший уровень шума по сравнению с поршневыми компрессорами.

В интовые компрессоры обеспечивают плавную работу компрессора и позволяют регулировать мощность холодильной машины изменением оборотов электродвигателя.

2. Конденсатор

К онденсатор представляет собой тепло-обменный аппарат, который передает тепловую энергию от хладагента к окружающей среде, чаще всего воде или воздуху. Тепловая энергия, передаваемая хладагентом через конденсатор, складывается из:

- тепла, поглощенного испарителем холодильного контура, и

- тепла, вырабатываемого компрессором при сжатии хладагента.

Т

епло, выделяемое конденсатором, примерно равно холодопроизводительности холодильной машины, увеличенной на 30-35%. Так, для холодильной машины мощностью 10 кВт общий объем тепла, выделяемый конденсатором, составляет около 13-13,5 кВт.

Второй рабочей средой конденсатора, помимо хладагента, может служить окружающий воздух (конденсаторы с воздушным охлаждением) или жидкость (конденсаторы с водяным охлаждением).

Конденсаторы с воздушным охлаждением

Н

аибольшее распространение получили конденсаторы с воздушным охлаждением. Они состоят из теплообменника и блока вентилятора с электродвигателем.

Т

еплообменник обычно изготавливается из медных трубок диаметром 6 мм и 19 мм, как правило, с оребрением. Расстояние между ребрами обычно составляет 1,5-3 мм.

М

едь легко поддается обработке, не подвержена окислению и имеет высокие показатели теплопроводности. Выбор диаметра трубок зависит от большого количества факторов: легкости обработки, потерь давления в линии хладагента, потерь давления со стороны охлаждающей воздушной среды и т.д. В настоящее время наблюдается тенденция использования трубок малого диаметра.

О

ребрение трубок теплообменника чаще всего изготавливают из алюминия. Причем тип оребрения, его профиль и конфигурация могут быть весьма разнообразны и существенно влиять на тепловые и гидравлические характеристики теплообменника. Так, например, использование сложного профиля оребрения с просечками, выступами и т.п. позволяет создать большую турбулентность воздуха вблизи поверхности ребра. Тем самым повышается эффективность теплопередачи между хладагентом, проходящим по трубкам, и внешним воздухом. Хотя в этом случае несколько увеличивается гидравлическое сопротивление, что потребует установки вентилятора большей мощности, достигается существенное повышение производительности холодильной машины с лихвой оправдывает увеличенную энергоемкость установки.

С оединение трубки с ребрами может быть выполнено двумя способами:

- либо в ребре просто делается отверстие для непосредственного контакта с трубкой,

- либо в месте подсоединения ребра к трубке делается воротничок (буртик), повышающий поверхность теплообмена.

П

реимущество первого варианта состоит в простоте (экономичности) производства, однако, в связи с неплотным контактом ребра с трубкой, передача тепла внешней среде ограничена.

К

роме того, при работе в загрязненной либо агрессивной атмосфере по контуру прилегания ребер к трубке может появиться коррозия. Это значительно снижает полезную поверхность теплообмена, приводит к снижению производительности и повышению температуры конденсации.

С

корость воздушного потока, проходящего через теплообменник, обычно составляет от 1,0 до 3,5 м/с.

В

нутренняя поверхность трубок также может быть рифленой, что позволяет обеспечить большую турбулентность, а следовательно, теплоотдачу хладагента.

К

онденсаторы обычно имеют один или несколько рядов трубок (чаще всего - до 4-х), расположенных в направлении прохождения потока охлаждающего воздуха. Трубки могут располагаться на одном уровне либо ступенями (в шахматном порядке) для повышения эффективности теплообмена (рис. 3. 10).

В

ажным аспектом является схема движения рабочих сред в теплообменнике. Горячий хладагент поступает в конденсатор сверху и постепенно опускается вниз. В верхней части теплообменника происходит наиболее интенсивное охлаждение хладагента, для чего используется примерно 5% полезной площади теплообменника. На этом начальном участке теплообменника теплопередача весьма значительна, благодаря большому перепаду температур между хладагентом и холодным воздухом и высокому коэффициенту теплопередачи, обусловленному высокой скоростью движения хладагента.

Н

а следующем основном участке охлаждения, составляющем около 85% всей полезной поверхности теплообменника, процесс конденсации парообразного фреона проходит при почти неизменной температуре.

О

стающиеся 10% полезной поверхности теплообмена используются для «дополнительного охлаждения» хладагента. Количество отводимого в этой зоне тепла составляет примерно 5% общего показателя теплообмена, что связано с небольшим перепадом температур между хладагентом, перешедшим в жидкую фазу, и продувочным воздухом.

Т

емпература конденсации превышает температуру окружающего воздуха примерно на 10-20 °С, а температура выходящего из теплообменника воздуха на 3-5,5 °С ниже температуры конденсации.

А бсолютные показатели температуры конденсации обычно составляют 42-55 °С.

Рис. 3. 10. Схема конденсатора с воздушным охлаждением

1 - медная трубка;

2 - оребрение

В табл. 3.11 представлена зависимость температуры конденсации парообразного фреона R-22 от температуры окружающего воздуха.

Таблица 3. 11 Зависимость температуры конденсации от температуры окружающего воздуха

Х арактеристики конденсаторов зависят как от типа хладагента и температуры окружающей среды, так и от атмосферного давления окружающего воздуха (высоты над уровнем моря). При больших высотах производительность конденсатора снижается в связи с уменьшением плотности воздуха. В табл. 3.12 приведены коэффициенты, позволяющие точно скорректировать холодопроизводительность холодильных машин в зависимости от высоты над уровнем моря.

Таблица 3. 12 Коэффициент коррекции холодопроизводительности от высоты над уровнем моря

Конденсаторы с водяным охлаждением

К онденсаторы с водяным охлаждением по своему конструктивному исполнению подразделяются на следующие основные группы:

- кожухотрубные конденсаторы;

- конденсаторы типа «труба в трубе»;

- пластинчатые конденсаторы.

К онденсаторы первой группы чаще всего используются на установках средней и большой мощности, другие же - на установках средней и малой мощности.

Кожухотрубные конденсаторы

В ыполняются в виде стального цилиндрического кожуха, с обоих концов которого приварены стальные трубные решетки. В них запрессовываются медные трубки. К трубным решеткам крепятся головки с входными и выходными патрубками для подключения к системе водяного охлаждения (рис. 3. 13).

Рис. 3. 13 Схема кожухотрубного конденсатора с водяным охлаждением.

В

верхней части кожуха располагается патрубок подвода горячего парообразного хладагента, поступающего от компрессора. В нижней части установлен патрубок отвода жидкого хладагента.

Г

орячий парообразный хладагент омывает трубки и заполняет свободное пространство между трубками и кожухом.

Х

олодная вода подается по трубкам снизу и выходит через верхнюю часть кожуха. Горячий парообразный хладагент соприкасается с трубками, по которым циркулирует холодная вода, остывает, конденсируется и скапливается на дне конденсатора. Вода, поглощая тепло от хладагента, выходит из конденсатора с более высокой температурой, чем на входе. Участок «дополнительного охлаждения», если таковой предусмотрен, состоит из пучка трубок, расположенных на дне конденсатора и отделенных от остальных трубок металлической перегородкой. В таком случае поступающая в конденсатор холодная вода в первую очередь проходит через участок «дополнительного охлаждения».

Т

рубки конденсатора обычно изготовляются из меди и имеют номинальный диаметр 3/4"и 1" (20 и 25 мм). С внешней стороны они имеют оребрение, позволяющее повысить теплообмен между хладагентом и находящейся внутри трубок водой.

О

бычно в конденсаторах используется вода из системы оборотного водоснабжения. Температура конденсации хладагента примерно на 5 °С выше температуры воды на выходе из конденсатора. Например, при температуре воды на выходе из конденсатора 35 °С температура конденсации хладагента R-22 составляет примерно 40 °С. В этих условиях перепад температуры воды в конденсаторе не превышает 5 °С.

Д ля передачи 1 кВт тепла от хладагента проточной воде требуемый расход воды составит около 170 л/ч.

Конденсаторы типа «труба в трубе»

Э ти конденсаторы представляют собой выполненную в виде спирали трубку, внутри которой соосно расположена другая трубка. Хладагент может перемещаться по внутренней трубке, а охлаждающая жидкость - по внешней, либо наоборот (рис. 3.14).

- Поступление хладагента

- Выход воды

- Поступление воды

- Слив жидкости

Рис. 3. 14. Схема конденсатора типа «труба в трубе»

В

ся конструкция может быть выполнена из меди, либо внутренняя трубка может быть медной, а внешняя - стальной.

К

ак внешняя, так и внутренняя поверхности трубки могут иметь оребрение, увеличивающее эффективность теплопередачи. Два потока жидкостей движутся навстречу друг другу. Вода поступает снизу и выходит сверху, хладагент перемещается в противоположном направлении.

Э тот тип конденсаторов используется в автономных установках кондиционирования воздуха и установках для охлаждения воды малой мощности. В связи с тем, что конденсатор этого типа представляет собой неразъемную конструкцию, очистка трубки, по которой циркулирует вода, может проводиться только химическим путем.

Пластинчатые конденсаторы

Э

тот тип теплообменника отличается тем, что циркуляция жидкостей происходит между пластинами из нержавеющей стали, расположенными «елочкой» (рис. 3. 15).

В

нутри теплообменника создаются два независимых контура циркуляции (хладагента и охлаждающей воды), движущихся навстречу друг другу. Пластинчатые теплообменники имеют очень высокие теплотехнические характеристики, что обусловило их большое распространение в установках средней и малой мощности. Высокая эффективность этих теплообменников сочетается с компактными размерами и малой массой, небольшими перепадами температур между двумя жидкостями, что повышает эффективность установки, меньшим количеством требуемого хладагента.

П

ластинчатые теплообменники используются как в качестве конденсаторов, так и в качестве испарителей.

В табл. 3.16 приводятся наиболее часто встречающиеся значения температуры воды, используемой в конденсаторах, и соответствующие температуры конденсации.

Рис. 3. 15. Схема пластинчатого конденсатора

Таблица 3. 16 Температуры воды на входе в конденсатор и температуры конденсации

М аксимально допустимые при испытаниях значения давления в конденсаторах с водяным охлаждением указаны в табл. 3. 17.

Таблица 3. 17 Максимально допустимые значения давления в конденсаторах с водяным охлаждением

Коэффициент загрязнения

К

оэффициент загрязнения характеризует термическое сопротивление, вызванное отложением осадка, содержащегося в воде, на внутренних стенках трубок. В результате снижается теплопередача.

З

агрязнение трубок приводит к повышению средней температуры и увеличению количества охлаждающей жидкости, требуемой для охлаждения заданного количества хладагента. В результате повышается давление в контуре конденсации и, как следствие, - энергоемкость процесса.

П

роблема загрязнения трубок является большим препятствием при использовании теплообменников в регионах с повышенными показателями жесткости воды.

С

огласно стандарту ARI Standard 590 характеристики холодильных машин должны соответствовать коэффициенту загрязнения конденсатора:

8,8 . 10 -5 (м 2 . °C/Вт)

Д

ля других коэффициентов загрязнения необходимо скорректировать характеристики холодильных машин. В табл. 3.18 указаны коэффициенты коррекции эффективности холодильных машин для разных коэффициентов загрязнения.

С

ледует отметить, что приведенные в табл. 3.18 коэффициенты обычно используются для корректировки холодо- и тепло-производительности установок большой мощности.

Д

ля установок малой и средней мощности в качестве исходной точки принимаются чистые пластины конденсатора и испарителя, а значения поправочных коэффициентов соответствуют приведенным в табл. 3. 19.

В

технической документации на оборудование обязательно приводится методика пересчета характеристик в зависимости от коэффициента загрязнения.

В

табл. 3.20 указаны коэффициенты загрязнения, соответствующие различным типам используемой воды.

С целью сокращения загрязнения до минимально возможного уровня зачастую рекомендуют устанавливать скорость потока воды на уровне, превышающем 1 м/с. Рекомендуется также периодически производить очистку трубок механическим либо химическим путем.

Таблица 3.18 Коэффициенты коррекции показателей холодопроизводительности установки в зависимости от коэффициента загрязнения

Таблица 3. 19 Коэффициенты коррекции показателей холодопроизводительности установки малой мощности в зависимости от коэффициента загрязнения

Таблица 3.20 Типичные коэффициенты загрязнения для различных типов воды

3. испаритель

И спарители служат для охлаждения рабочей среды - воздуха или воды. Соответственно эти теплообменники подразделяются на испарители для охлаждения воды или жидкостей, содержащих антифриз, и для охлаждения воздуха.

Пластинчатые испарители для охлаждения виды

П ластинчатые испарители обладают теми же характеристиками, что и аналогичные конденсаторы, описание которых было приведено ранее. Они обладают большей устойчивостью к замораживанию в случае поломки или различных аномалий по сравнению с традиционными типами испарителей. Учитывая малый объем жидкости в пластинчатом испарителе, необходимо предусмотреть в системе наличие аккумулирующего бака, позволяющего избежать слишком частые включения и отключения компрессора. Более подробно эта проблема рассмотрена в разделе 3.4.3.

Кожухотрубные испарители для охлаждения воды

Э

ти испарители состоят из кожуха и собранных в пучок прямых трубок. Хладагент циркулирует в трубках испарителя, в то время как вода омывает трубки с внешней стороны, Разделительные пластины, установленные в корпусе, направляют поток воды и несколько раз меняют его направление.

На рис. 3.21 показана внутренняя конструкция кожухотрубного испарителя.

- Выход хладагента

- Поступление воды

- Выход охлажденной воды

- Поступление хладагента

Рис. 3.21. Схема кожухотрубного испарителя

К

ак видно из рисунка, пластины крепления трубок имеют соответствующие головки с патрубками входа и выхода хладагента.

И

спаритель может иметь один или два независимых контура. Вода, поступающая для охлаждения, входит и выходит через два боковых горизонтальных патрубка, расположенных с двух сторон кожуха.

К

онструкция и характеристики испарителя аналогичны конденсаторам с водяным охлаждением.

В

ода в испарителе циркулирует перпендикулярно трубкам и с довольно большой скоростью (от 0,6 до 3,0 м/с) благодаря разделительным перегородкам. Такое техническое решение, существенно повышает эффективность теплообмена.

К ожухотрубные испарители предназначены для работы с различными хладагентами и выполняются в очень широкой гамме мощностей от 7 до 200 кВт и более.

Испарители для охлаждения воздуха

В

оздушные испарители представляют собой теплообменники с одним или несколькими рядами медных трубок с алюминиевым оребрением аналогично воздушным конденсаторам.

Х

ладагент циркулирует внутри трубок, охлаждаемый воздух - между пластинами (ребрами). Характеристики трубок и пластин аналогичны воздушным конденсаторам. Количество рядов трубок чаще всего колеблется в пределах от 4-х до 6-ти.

Н

аиболее распространенные диаметры трубок: 5/16", 3/8" и 1/2"; расстояние между ребрами колеблется от 1,4 до 1,8 мм. Трубки могут располагаться по ходу воздуха в ряд или в шахматном порядке.

Н

ачиная с определенной мощности, воздушные испарители изготавливаются с двумя или более контурами охлаждения, имеющими независимый подвод хладагента с помощью распределителя.

Э

то делается для того, чтобы более равномерно запитать теплообменник. Распределение на два и более независимых контура позволяет более гибко реагировать на изменения в режиме работы. Соединение распределителя с каждым из независимых контуров осуществляется через трубки малого диаметра.

К

аждый контур наполняется одинаковым количеством хладагента. Поток воздуха также распределяется по теплообменнику равномерно, что предотвращает сбои в работе и исключает обледенение отдельных участков теплообменника.

О

пыт показывает, что наилучшие показатели качества работы испарителя достигаются, когда его объем позволяет развивать мощность от 2,8 до 7,0 кВт на каждый контур при использовании хладагента R-22.

С

корость воздушного потока на входе в испаритель обычно составляет 2-3 м/с; при более высоких скоростях возможен проскок капель конденсата на выход теплообменника.

Р

азмеры теплообменников современных холодильных машин определяются исходя из расхода охлаждаемого воздуха. Ориентировочно это составляет около 195 м3/ч на 1 кВт.

О

бщая холодопроизводительность испарителя зависит от температуры испарения хладагента, задаваемой при проектировании, и температуры поступающего в испаритель воздуха, определяемой условиями его эксплуатации.

П отери давления воздуха, проходящего через испаритель, зависят от многих факторов: диаметра трубок, площади и конфигурации ребер, количества рядов трубок, скорости воздушного потока на входе и количества образующегося на оребрении трубок конденсата.

Коэффициент просачивания (Bypass)

С

ледует отметить, что не весь воздух, который подается в испаритель, участвует в процессе теплообмена. Часть воздуха может проходить мимо теплообменника по периферии. Коэффициент просачивания характеризует процентное количество воздуха, которое проходит минуя испаритель, не изменяя своих параметров.

При низком коэффициенте просачивания

- увеличивается температура испарения и, следовательно, производительность холодильной машины. Возможно снижение габаритов компрессора;

- уменьшается потребный расход воздуха через испаритель. Возможно уменьшение размеров и мощности электровентиляторов;

- уменьшается потребная рабочая поверхность теплообменника. Возможно уменьшение количества трубок или количества рядов трубок теплообменника.

П ри высоком коэффициенте просачивания

- уменьшается температура испарения и, следовательно, холодопроизводительность. Может понадобиться компрессор большего размера;

- увеличивается потребный расход воздуха через испаритель. Требуется электровентилятор большего размера и большей мощности;

- увеличивается потребная рабочая поверхность теплообмена, количество трубок или рядов теплообменника.

4. Вентилятор

В

ентиляторы обеспечивают обдув воздухом конденсаторов и испарителей.

Обдув конденсаторов с воздушным охлаждением, устанавливаемых на открытом месте, выполняется, как правило, вентиляторами осевого типа, обеспечивающими необходимый расход охлаждающего воздуха при малом напоре.

Н

а 1 кВт поглощенного конденсатором тепла расходуется примерно 300-370 м 3 /ч наружного воздуха с перепадом температур 8-10 °С.

В

ентилятор обычно работает на всасывание, так как при этом воздух перед теплообменником не нагревается от вентилятора и электродвигателя. Кроме того, такое размещение позволяет создать более равномерный поток воздушной струи.

С

корость вращения вентилятора составляет 750-1450 об./мин.

В

тех случаях, когда конденсатор устанавливается в помещении и воздух от конденсатора приходится выбрасывать на улицу через воздуховоды, используются центробежные вентиляторы, обеспечивающие более высокий напор 150-350 Па.

В

этих модификациях передача вращательного момента между двигателем и вентилятором производится с использованием клиноременной передачи.

П одробная информация о типах и конструктивных особенностях вентиляторов представлена в разделе IV.

5. Регулятор потока

Р

егулятор потока служит для дозированной подачи жидкого хладагента из области высокого давления (от конденсатора) в область низкого давления (к испарителю).

С

амым простым регулятором потока является свернутая в спираль тонкая длинная трубка, называемая капиллярной трубкой, диаметром 0,6-2,25 мм различной длины.

К

апиллярные трубки наиболее широко применяются в кондиционерах сплит-систем малой мощности. Это обусловлено их низкой стоимостью, простотой конструкции и надежностью в эксплуатации.

К

апиллярная трубка надежно функционирует как в условиях постоянной нагрузки (постоянных давлений нагнетания и всасывания), так и на переходных режимах.

О

днако в эксплуатации бывают случаи изменения нагрузки испарителя или колебания давления нагнетания компрессора, которые могут привести к недостаточному или избыточному питанию испарителя хладагентом. Это связано с тем, что расход хладагента через трубку зависит только от перепада давлений на трубке.

Н

апример:

1) при понижении давления конденсации из-за снижения окружающей температуры заполнение испарителя будет недостаточно, вследствие чего упадет холодопроизводительность;

2) при снижении тепловой нагрузки на испаритель весь жидкий хладагент не будет выкипать в испарителе и может попасть в компрессор и повредить его клапаны и подшипники. Это явление называют «гидравлическим ударом».

В

более мощных установках применяется терморегулирующий вентиль (ТРВ), регулирующий подачу хладагента в испаритель таким образом, чтобы поддерживать заданное давление испарения и перегрев в испарителе при изменении условий работы холодильной машины.

На рис. 3.22 показана схема ТРВ с внутренним уравниванием для холодильных машин малой и средней мощности.

1 -TPB;

2 - пружина;

3 - регулировочный винт;

4 - мембрана;

5 - испаритель;

6 - термобаллон.

Рис. 3.22. Схема терморегулирующего вентиля (ТРЕ) с внутренним уравниванием

Р

асход хладагента через ТРВ определяется проходным сечением регулирующего клапана.

Н

а регулирующую мембрану (4) воздействует усилие пружины (2) и давление за клапаном (давление испарения), направленные на закрытие клапана. Над мембраной (4) термобаллоном (6) создается давление, направленное на открытие клапана.

Т

ермобаллон крепится к трубопроводу на выходе испарителя, поэтому давление в баллоне и, следовательно, над мембраной, определяется температурой на выходе испарителя (или перегревом в испарителе).

П

ри увеличении температуры наружного воздуха хладагент начинает кипеть более интенсивно. Перегрев хладагента увеличивается и соответственно растет температура термобаллона. Возросшее давление в баллоне воздействует на мембрану ТРВ и открывает клапан,увеличивая подачу хладагента в испаритель и восстанавливая состояние равновесия.

П

ри уменьшении температуры наружного воздуха процесс идет в обратную сторону. ТРВ прикрывается и уменьшает подачу хладагента в испаритель.

Р

егулировкой настройки пружины (2) можно изменять настройку ТРВ, задавая давление испарения и величину перегрева.

О

днако при изменении гидравлического сопротивления испарителя вследствие варьирования условий работы холодильной машины ТРВ с внутренним уравниванием не позволяет точно поддерживать постоянное давление испарения на выходе.

На puc. 3.23 показана схема ТРВ с внешним уравниванием.

1 - TPB;

2 - пружина;

3 - регулировочный винт;

4 - мембрана;

5 - испаритель;

6- термобаллон;

7 - управляющая линия

Рис. 3.23. Схема терморегулирующего вентиля с внешним уравниванием

В холодильных машинах средней и большой мощности при регулировании мощности применяют ТРВ с внешним уравниванием, в котором давление замеряется не за клапаном, а на выходе из испарителя с помощью дополнительной управляющей трубки (7). Благодаря такому подключению, ТРВ обеспечивает стабильное поддержание давления испарения и перегрева при переменном гидравлическом сопротивлении в испарителе.

Работа холодильной машины в режиме теплового насоса

К

ак видно из схемы холодильного цикла, в кондиционере идет как бы перекачка тепла из помещения, в котором установлен испаритель, в окружающее пространство, как правило на улицу, где установлен конденсатор. Из испарителя всегда выходит более холодный воздух, а из конденсатора - более теплый.

Е

сли поменять местами конденсатор и испаритель, то мы будем греть помещение и охлаждать улицу, перекачивая тепло с улицы в комнату. Поскольку кондиционер не создает тепло (если, конечно, не учитывать нагрев от компрессора), а только перекачивает его, то затраты энергии получаются примерно в три раза меньше тепла, которое выделяется в помещении. Когда речь идет о замене конденсатора на испаритель, то под этим понимается так называемый реверсный (обратный) цикл или иначе цикл «теплового насоса», для чего в схему встраивается 4-х ходовой клапан, переключающий направление потоков хладагента.

С хема холодильного контура, способного работать как в режиме охлаждения, так и в режиме «теплового насоса», показана на рис. 3.24.

1 - компрессор;

2 - четырехходовой клапан;

3,6 - обратный клапан;

4 - ресивер;

5,9 - терморегулирующий вентиль;

7,8 - теплообменник внутреннего блока

Рис. 3.24. Схема реверсивного холодильного цикла

В

режиме охлаждения (рис. 3.24, а) пары хладагента с выхода компрессора (1) четырехходовым клапаном (2) направляются в теплообменник наружного блока (8), где конденсируются. Через обратный клапан (3) и ресивер (4) жидкий фреон с высоким давлением попадает на терморегулирующий вентиль (5). Терморегулирующий вентиль (9) и обратный клапан (6) при этом закрыты. Из ТРВ (5) жидкий хладагент поступает к теплообменнику внутреннего блока (7), где испаряется и через четырехходовой клапан (2) поступает на вход компрессора (1).

В

режиме обогрева (рис. 3.24, б) пары хладагента четырехходовым клапаном (2) направляются в теплообменник внутреннего блока (7), выполняющего роль конденсатора. Через обратный клапан (6) и ресивер (4) жидкий фреон с высоким давлением попадает на терморегулирующий вентиль (9). Терморегулирующий вентиль (5) и обратный клапан (3) при этом закрыты.

Реверсирование цикла производится четырехходовым клапаном (2).

Схема работы четырехходового клапана в разных режимах показана на рис. 3.25 и рис. 3. 26.

- Переходная капиллярная трубка

- Управляющий клапан

- Капиллярная трубка

- Теплообменик внешнего блока

- Поршень

- Компрессор

Рис. 3.25. Работа реверсивного клапана в режиме охлаждения

- Теплообменик внутреннего блока

- Переходная капиллярная трубка

- Управляющий клапан

- Капиллярная трубка

- Обмоткка четырехходового клапана

- Теплообменик внешнего блока

- Поршень

- Компрессор

Рис. 3. 26. Работа реверсивного клапана в режиме обогрева

В

режиме охлаждения см. рис. 3.25 обмотка клапана обесточена и управляющий клапан соединяет левую полость поршня клапана с линий всасывания перед компрессором. Поршень перемещается влево и соединяет выход компрессора с теплообменником внешнего блока, а вход - с теплообменником внутреннего блока.

В

режиме обогрева см. рис. 3.26 электропитание подается на обмотку клапана и управляющий клапан соединяет правую полость поршня с линий всасывания перед компрессором. Поршень перемещается вправо и соединяет выход компрессора с теплообменником внутреннего блока, а вход - с теплообменником внешнего блока.

Т

аким образом, для обеспечения возможности работы кондиционера в режиме теплового насоса необходимо выполнить следующие мероприятия:

1) Установить четырехходовой клапан реверсирования цикла.

2) Изменить (усилить) конструкцию теплообменника внутреннего блока, так как в режиме обогрева он работает под высоким давлением.

3) Установить отделитель жидкости перед компрессором, чтобы исключить попадание жидкого хладагента в компрессор при изменении режима работы кондиционера с охлаждения на обогрев и обратно.

4) Установить еще один ТРВ и комплект обратных клапанов.

5) Установить дополнительный ресивер для жидкого хладагента, так как усложняются условия работы кондиционера и увеличивается количество заправляемого хладагента.

Эффективность работы кондиционера в режиме обогрева оценивается отношением изменения энтальпии хладагента (или количества тепла, выделяемого в конденсаторе (HD-HB) к изменению энтальпии хладагента в процессе сжатия (HD-HC") см. рис. 3.3.

Аналогично режиму охлаждения, значение коэффициента эффективности кондиционера в режиме обогрева определяется как отношение тепловой мощности к электрической мощности компрессора, а также других вспомогательных элементов кондиционера.

Работа кондиционера при низкой температуре окружающего воздуха

К

ак правило воздушный конденсатор холодильной машины эксплуатируется в атмосферных условиях (на открытой площадке).

Р абота холодильной машины при низких температурах окружающего воздуха связана с рядом проблем, среди которых выделим пять основных:

1. Уменьшение холодопроизводительности в режиме охлаждения

И

з-за снижения температуры воздуха, обдувающего конденсатор наружного блока, уменьшаются температура и давление конденсации. Как следствие, уменьшается расход жидкого хладагента, поступающего в испаритель через регулятор расхода.

В

результате уменьшения расхода хладагента падает давление испарения и возможно отключение кондиционера при срабатывании устройств защиты по низкому давлению.

О

собенно заметно снижение расхода хладагента и уменьшение холодопроизводительности в кондиционерах с капиллярной трубкой, которой оснащаются практически все бытовые кондиционеры.

В

кондиционерах, оборудованных терморегулирующим вентилем, открытие ТРВ до какого-то момента компенсирует падение давления конденсации, но после того, как ТРВ откроется полностью, эффект будет таким же, как и в случае с капиллярной трубкой.

Для увеличения давления конденсации при низкой температуре наружного воздуха принимаются следующие технические меры:

- уменьшается скорость вращения вентилятора обдува конденсатора (плавно или ступенчато) вплоть до полной его остановки;

- охлаждающий воздух перепускается мимо конденсатора или полностью перекрывается;

- перед конденсатором устанавливается специальный клапан регулирования давления конденсации, который обводит большую часть хладагента мимо конденсатора. Такое техническое решение позволило, например, в прецизионных кондиционерах фирмы Lennox (см. раздел 3.7) сохранить холодопроизводительность до температуры наружного воздуха минус 28 °С.

Э ффективной мерой сохранения холодопроизводительности блоков с центробежными вентиляторами, установленных в помещении (подвале, на чердаке и т.д.), является выброс выходящего из конденсатора воздуха не на улицу, а в это же помещение. Для этого в воздуховоде отвода воздуха от конденсатора устанавливаются дополнительные заслонки, которые перепускают часть или полный расход теплого воздуха, идущего от конденсатора.

2. Уменьшение теплопроизводительности в режиме обогрева

В

режиме обогрева происходит реверсирование цикла и теплообменник наружного блока выполняет роль испарителя.

П

ри низкой температуре наружного воздуха уменьшается перепад между температурой кипящего хладагента и температурой окружающего воздуха. Количество передаваемого тепла, необходимого для кипения хладагента, уменьшается и соответственно ухудшаются условия кипения хладагента.

К ак следствие, снижается давление всасывания, падает производительность компрессора. Одновременно снижаются давление и температура конденсации, что приводит к уменьшению теплопроизводительности кондиционера. В этих условиях необходимо максимально увеличить обдув испарителя. Обычно это достигается увеличением скорости вращения вентилятора наружного блока. По мере приближения температуры наружного воздуха к температуре кипения хладагента теплопроизводительность кондиционера снижается и при достижении минус 20-22 °С составляет 20-25%.

3. Обмерзание теплообменника наружного блока при длительной работе в режиме обогрева

П

ри работе кондиционера в режиме обогрева происходит охлаждение наружного воздуха, обдувающего теплообменник.

П

ри определенном соотношении температурных и влажностных параметров атмосферного воздуха возможно появление конденсата на пластинах теплообменника наружного блока, образование льда и обмерзание теплообменника. В ряде случаев возможно образование льда и обмерзание теплообменника.

О

бразовавшийся лед не только ухудшает характеристики кондиционера, уменьшая теплопередачу, но и может физически повредить наружный блок, что может привести к довольно дорогостоящему ремонту. Поэтому предотвращению обмерзания и своевременной разморозке теплообменника наружного блока уделяется самое большое внимание.

Д

ля удаления льда и снеговой шубы с теплообменника наружного блока кондиционер кратковременно переводят в режим охлаждения. Теплообменник прогревается горячим конденсирующимся хладагентом, накопившийся лед растапливается, и наружный блок вновь готов к эксплуатации. На время оттайки теплообменника вентиляторы наружного и внутреннего блоков останавливаются.

А лгоритм системы оттайки должен быть построен таким образом, чтобы, с одной стороны, - режим оттаивания включался как можно реже и на минимальное время, с другой стороны, чтобы не возникало накопление льда на теплообменнике.

4. Возможность повреждения компрессора при пуске

П

ри низких температурах наружного воздуха жидкий хладагент может растворяться в масле компрессора. Поэтому во время остановки компрессора возможно попадание хладагента в масло, находящееся в картере компрессора.

В

о время пуска поршневого компрессора при движении поршня вверх в картере возникает разрежение и может происходить вскипание хладагента. Одновременно вспенивается масло и происходит его выброс в выходной трубопровод. Для исключения этого на компрессорах средней и большой мощности обязательно устанавливаются обогреватели картера, предотвращающие накопление жидкого хладагента в масле при выключенном компрессоре.

В компрессорах роторного типа, не имеющего масляного картера, эта проблема менее остра, чем в поршневых компрессорах. Поэтому на компрессорах SCROLL малой мощности (примерно до 8-10 кВт) отсутствие обогревателя картера практически не влияет на работоспособность компрессора.

5. Опасность попадания жидкого хладагента в компрессор при работе в режиме обогрева

У худшение условий кипения хладагента в теплообменнике наружного блока при работе кондиционера в режиме охлаждения может привести к «проскоку» жидкого хладагента и попаданию его в компрессор. Возникающий при этом гидравлический удар может повредить компрессор. В связи с этим приходится устанавливать дополнительный ресивер (отделитель жидкости) перед компрессором на линии всасывания.

Основные сведения в хладагентах

Н аиболее важными характеристиками хладагента являются следующие показатели:

- отсутствие негативных эффектов при воздействии на внешнюю среду, отсутствие токсичности и воспламеняемости;

- невысокое рабочее давление, приближенное к атмосферному, совместимость с материалами, используемыми в холодильных контурах, и со смазывающими маслами;

- высокие удельные показатели перехода в газообразную фазу (для перевода килограмма жидкости в газообразную фазу требуется большее количество тепла и, соответственно, меньшее количество хладагента при сохранении заданной производительности);

- невысокий удельный объем в газообразной фазе, что позволяет сократить объем и массу компрессора;

- умеренные температуры в конце сжатия в компрессоре с тем, чтобы избежать сгорания смазки;

- низкие показатели удельной теплоемкости в жидкой фазе с тем, чтобы сократить до минимума количество образуемого пара при прохождении через терморегулирующий расширительный клапан;

- низкая себестоимость и достаточный объем производства.

В

практике холодильной техники применяются две группы фресковых хладагентов: хлорофтороуглероды (CFC) и гидрофтороуглероды (HCFC).

К

первым относятся хладагенты типа R-11, R-12, R-500 и R-502. Ко вторым - R-22.

В

прошедшие годы выяснилось, что перечисленные хладагенты при утечке в атмосферу вредно влияют на озоновый слой, защищающий землю от ультрафиолетовых солнечных лучей. Кроме того, подтвердились данные о влиянии их на увеличение парникового эффекта в атмосфере Земли (так называемые «парниковые газы»).

С

войство хладагентов разрушать озон оценивается так называемым потенциалом разрушения озона - ODP (Ozon Depletion Potential), который варьируется от 0 до 1. Для первой группы показатель ODP очень высок, для HCFC он значительно более ниже. Поэтому далее последовали важные решения, направленные на введение ограничений и остановку производства как CFC, так и HCFC. Эти решения впервые были приняты на международном уровне в Монреальском протоколе в 1990 г., вслед за которым последовало принятие в отдельных странах независимых решений о предупредительном запрете их использования. В ноябре 1992 г. на Конференции в Копенгагене была принята программа постепенного прекращения производства фреонов группы CFC и HCFC, так называемая «поправка» к Монреальскому протоколу. Программа вступила в силу с 14 июня 1994 г. только для тех государств, которые ратифицировали поправку. Было принято решение прекратить производство фреонов группы CFC: R-12 и R-11. В соответствии с поправкой предполагалось также на 90% сократить потребление фреонов группы HCFC: R-22 к 2015 г., а полностью прекратить их производство к 2030 г.

Р

оссийская Федерация пока не ратифицировала Копенгагенскую программу, ограничивающую производство и использование R-22, мотивируя это рядом экономических и технических трудностей.

В

настоящее время найден заменитель для R-12 - это новый фреон R-134a, относящийся к группе HFC и не содержащий хлора в своей молекуле, а только атомы фтора и водорода, абсолютно не наносящий вреда озоновому слою с показателем ODP равным 0. Однако он также относится к «парниковым газам». И, кроме того, его тепловые характеристики существенно ниже.

П

оиск заменителя для R-22 пока не завершен. Можно предвидеть, что и R-22 и R-502 будут заменены смесями из двух илитрех компонентов. Смеси эти могут быть стабильными и нестабильными. Первые сохраняют постоянным газовый состав в случае утечек, для вторых же газовый состав изменяется в связи с испарением наиболее легких элементов. В этих условиях могут происходить изменения показателей функционирования установок.

С

тем, чтобы преодолеть это препятствие, ведется поиск «почти стабильных» смесей, использование которых, даже при больших утечках, мало меняет состав смеси.

Ф изические свойства хладагентов R-22 и R-134a приведены в табл. 3.27.

Свойство | ||

Химическая формула | ||

Молекулярная масса, г/моль | ||

Температура кипения при 1,01325 бар, °C | ||

Температура замерзания, °C | ||

Критическкая температура, °C | ||

Критическое давление, бар | ||

Критическая плотность, кг/м 3 | ||

Плотность жидкости при 25°C , кг/м 3 | ||

Теплота испарения при температуре кипения, кДж/ кг | ||

Плотность насыщенного пара при -25°C , кг/м 3 | ||

Давление пара при 25°C , бар | ||

Температура самовоспламенения, °C |

Таблица 3.27 Физические свойства хладагентов R-22 и R-134a

П рименение новых хладагентов категории HFC типа R-134a требует:

- употребления специальных «эфирных масел», несовместимых с известными маслами для R-22 и требующих большой аккуратности и осторожности при обращении;

- тщательности при герметизации стыков, так как молекулы HFC имеют гораздо меньшие размеры, чем молекулы традиционных хладагентов;

- установки фильтров-осушителей с гораздо более мелким фильтром; Н применения теплообменников (испарителей, конденсаторов) увеличенного размера, в связи с более низкими тепловыми характеристиками;

- более тщательного проведения операции вакуумирования, потому что при соприкосновении хладагента и воды может образовываться фторводородная кислота.

В се вышеперечисленные проблемы, связанные с использованием новых хладагентов, и определяют широкое применение до настоящего времени и в ближайшем будущем, по крайне мере на период ближайших 10 лет, хладагента R-22.

Трубки холодильного контура

О сновные элементы холодильного контура - компрессор, конденсатор, испаритель, регулятор потока - соединяются между собой медными трубками. В соответствии с фазовым состоянием хладагента линии можно разделить на следующие группы:

- Жидкостные линии, по которым жидкий хладагент подается от конденсатора к испарителю.

- Линии нагнетания, по которым газообразный хладагент с высоким давлением подается от компрессора к конденсатору.

- Линии всасывания, по которым газообразный хладагент низкого давления подается от испарителя к компрессору.

П

ри подборе и монтаже трубок каждой пинии учитываются следующие факторы:

Потери давления хладагента в соединительных трубках

Потери давления хладагента в соединительных трубках уменьшают холодо- и теплопроизводительность. Потери давления хладагента в соединительных трубках принято оценивать потерями температуры кипения или конденсации, выраженными в °С.

К

ак говорилось выше, температура кипения и конденсации зависят от давления и наоборот. Причем зависимость давления и температуры в рассматриваемом диапазоне практически линейная.

Д

ля R-22 давление составляет 584,4 кПа при температуре испарения +5 °С. Потери давления, приводящие к уменьшению температуры кипения на 1 °С, соответствуют 18,1 кПа.

П

отери давления на линии всасывания заставляют компрессор работать при давлениях всасывания ниже, чем давление испарения в испарителе. В этом случае производительность компрессора падает, снижается расход хладагента и уменьшается холодопроизводительность кондиционера.

П адение давления на линии нагнетания вынуждает компрессор работать с давлением более высоким, чем давление конденсации. Так же, как и в предыдущем случае, производительность компрессора и холодопроизводительность кондиционера снижаются, хотя и не в такой степени (табл. 3.28).

Таблица 3.28 Влияние потерь давления в линиях нагнетания и всасывания на холодопроизводительность

И

з таблицы видно, насколько критичными являются потери давления в линии всасывания. Максимальные потери давления в линии нагнетания и всасывания не должны превышать 1 °С.

П отери давления в жидкостной линии практически не влияют на холодопроизводительность кондиционера и потребляемую им электрическую мощность. Тем не менее, потери в жидкостной линии также должны быть минимальными из-за опасности вскипания жидкого хладагента вследствие следующих причин:

- во-первых, повышенные потери давления приводят к нагреву хладагента из-за трения хладагента о стенки труб (переход механической работы в тепло);

- во-вторых, из-за уменьшения давления хладагента может оказаться, что температура хладагента в трубе станет выше температуры конденсации.

В

обоих случаях начнется кипение хладагента не в испарителе, а в трубопроводе высокого давления перед регулятором потока. В этих условиях напрасно теряется полезная холодопроизводительность (происходит охлаждение воздуха не в помещении, а в окружающем трубопровод пространстве). Кроме того, регулятор потока не может устойчиво работать на смеси жидкости и газа, так как резко уменьшится расход хладагента через регулятор.

О бычно в жидкостных магистралях допускаются потери давления, соответствующие 0,5-1,0 °С. При больших значениях переохлаждения в конденсаторе потери давления могут доходить до 6-8 °С.

Проблемы возврата масла в компрессор

К

омпрессор, как и любой работающий механизм, нуждается в смазке контактирующих деталей. Для смазки элементов компрессора применяются специальные масла, способные работать в среде хладагента. Перед заправкой хладагента масло заливается в картер компрессора в количестве примерно 10% от объема заправляемого хладагента.

П

ри работе компрессора, и особенно в момент его включения, масло выбрасывается с газообразным хладагентом в линию нагнетания. Количество выбрасываемого масла зависит в первую очередь от типа компрессора, окружающих условий и режима работы кондиционера.

М

асло, попавшее в линию нагнетания, может вернуться обратно в компрессор только пройдя весь контур охлаждения. Если по каким-либо причинам этого не произойдет, то компрессор, при отсутствии смазки, может выйти из строя. Кроме того, масло должно возвращаться в компрессор очень небольшими порциями, чтобы не было гидравлического удара на впускном клапане, как и в случае попадания жидкого хладагента.

И

звестные и широко используемые смазочные масла хорошо смешиваются с жидким хладагентом. Поэтому в жидкостных линиях проблемы, связанные с возвратом масла, не возникают.

В

газовых линиях смешивания парообразного хладагента и масла не происходит. Масло может перемещаться по стенкам трубопровода либо под действием гравитации, либо под действием парового потока, увлекающего за собой пленку масла.

В

горизонтальных участках линий нагнетания и всасывания перенос масла может обеспечиваться при относительно низких скоростях парообразного хладагента. Тем не менее целесообразно предусмотреть небольшой наклон трубопроводов в направлении движения газового потока. Обычно принимается наклон примерно 0,5%.

В

вертикальных участках трубопроводов перенос масла может обеспечиться только потоком парообразного хладагента. Перенос масла в этом случае может происходить только при скорости парового потока не менее 5 м/с на всех режимах работы кондиционера, в том числе при работе с уменьшенной холодопроизводительностью.

П оскольку холодопроизводительность кондиционера и расход хладагента взаимосвязаны, то существует определенная минимальная холодопроизводительность, при которой обеспечивается подъем масла в вертикальных трубопроводах линии всасывания и линии нагнетания для заданного диаметра трубки. Такая зависимость для линии всасывания показана в табл. 3.29, для линии нагнетания в табл. 3.31.

Температура всасывания, °C | ||||||||||

Таблица 3.29 Минимальная холодопроизводительность (кВт), обеспечивающая подъем масла в вертикальном трубопроводе линии всасывания

В

озможные варианты расположения элементов холодильного контура кондиционера, при которых газообразный хладагент движется вверх, показаны на рис. 3.30. Во-первых, это случай, когда испаритель расположен ниже компрессора (рис. 3. 30, а), и, во-вторых, когда компрессор расположен ниже выносного конденсатора (рис. 3.30, б).

Е

сли высота вертикального трубопровода не превышает 3 м и обеспечена.минимальная скорость потока в трубопроводе, то проблемы возврата масла в компрессор не возникает.

Е

сли конденсатор расположен выше компрессора более чем на 3 м (см. puc. 3.30, б), то при каждой остановке компрессора движение парообразного хладагента в трубопроводе прекращается и масло, находящееся на стенках вертикального трубопровода, под действием силы тяжести стекает вниз.

Е

сли к тому же температура окружающего воздуха достаточно низкая, то находящийся в трубопроводе парообразный хладагент конденсируется и так же стекает вниз.

П

ри этом создается опасность гидравлического удара при включении компрессора из-за накопления масла и жидкого хладагента в нагнетающей полости компрессора.

Е

сли компрессор расположен выше испарителя (см. рис. 3.30, а), то в нижней части трубопровода также может накопиться большое количество масла при остановке компрессора. Ситуация еще больше ухудшится, если одновременно в нижнюю часть восходящего трубопровода будет стекать масло из испарителя, которое, попадая во всасывающую полость компрессора, также вызовет при его запуске гидравлический удар.

Ч

тобы избежать таких проблем, рекомендуется в нижней части восходящей линии нагнетания или всасывания, когда разность высот превышает 3 м, устанавливать т.н. маслоподъемную петлю, а горизонтальные участки прокладывать с наклоном в направлении движения потока.

Е

сли разность высот превышает 6-7,5 м, то необходимо через каждые 6-7 м устанавливать так называемые маслоподъемные петли. По мере накопления масла в сифоне или в маслоподъемной петле, его уровень поднимается, снижая проходное сечение для газа, что вызывает плавное увеличение скорости газа (рис. 3.32).

П

овышение скорости пара способствует разрушению масляной поверхности с образованием мелких капелек и увлечению масла в вертикальный трубопровод в виде масляного тумана и масляной пленки, которая движется по стенкам трубопровода.

Как уже говорилось, скорость потока в восходящей паровой линии должна превышать 5 м/с при любых условиях.

Рис. 3.30:

а - расположение испарителя ниже конденсатора;

б - расположение компрессора ниже конденсатора

Температура всасывания, °C | Внешний диаметр медной трубки, мм |

|||||||||

Таблица 3.29 Минимальная холодопроизводительность (кВт), обеспечивающая подъем масла в вертикальном трубопроводе линии нагнетания

(R-22, Т испарения +5 °С, Т конденсации +40 °С)

Рис. 3. 32. Работа маслоподъемной петли

Проблемы перетекания хладагента

П

ри выключении холодильной машины часть жидкого хладагента может остаться в жидкостной линии, конденсаторе или испарителе. Когда компрессор выключен, то жидкий хладагент начинает перетекать к самым холодным элементам системы.

Е сли испаритель расположен выше компрессора, то оставшийся в испарителе хладагент может под действием силы тяжести стечь вниз и смешаться с накопившимся внизу маслом. Кроме того, жидкий хладагент может заполнить выпускные клапаны компрессоров. Последствия такого явления были рассмотрены выше. В этом случае рекомендуется на выходе из испарителя сделать маслоподъемную петлю, препятствующую перетеканию хладагента (рис. 3.33, а).

Рис. 3.33. Схемы нисходящей линии всасывания

а - с петлей на газовой линии;

б - с электромагнитным клапаном на жидкостной линии

В случае, если в жидкостной линии установлен электромагнитный клапан, перекрывающий линию при выключении компрессора, такую петлю можно не устанавливать (рис. 3.33, б). Особенно электромагнитный клапан необходим на кондиционерах без теплового насоса, в которых отсутствует отделитель жидкости на линии всасывания перед компрессором. Установка такого клапана в жидкостной линии целесообразна в любом случае.

Выбор диаметра трубопроводов

Д

иаметр трубопроводов должен обеспечить допустимый уровень потерь давления. Кроме того, выбранный диаметр трубопровода должен обеспечить скорость потока на вертикальных участках трубопроводов не менее 5 м/с.

Х

ладагент в жидкостных линиях, линиях нагнетания и всасывания имеет различные фазовые состояния и давления, поэтому диаметры трубопроводов каждой линии для одинаковой холодопроизводительности получаются различными (табл. 3.34).

О

бычно диаметр соединительных трубок указан в документации на кондиционер. Как правило, этого диаметра достаточно при стандартной установке блоков.

Р

еальный трубопровод имеет повороты, сужения, тройники и т.д., поэтому расчет потерь давления ведется по эквивалентной длине трубопровода. Каждому элементу, создающему сопротивление свободному прохождению жидкости или пара, соответствует эквивалентная длина для расчета прямого участка трубопровода, который вызовет такое же падение давления. Сумма эквивалентных длин и длины прямых участков трубопровода дает расчетную длину прямой трубы, которая имеет такое же падение давления, как и реальная линия.

У величение диаметра трубопровода не всегда возможно в паровых линиях из-за проблемы возврата масла. В жидкостных линиях увеличение диаметра трубопровода приводит к увеличению количества заправляемого хладагента. Поэтому необходимо всегда искать компромисс между стоимостью труб, падением давления и скоростью хладагента.

Определение размеров трубопроводов в системах с тепловым насосом

Н

еобходимость найти компромисс между стоимостью труб, падением давления и скоростью хладагента обычно приводит к выбору разных диаметров для линий нагнетания и всасывания.

Т