Известь – это продукт обжига таких горных пород, как мел, известняк.

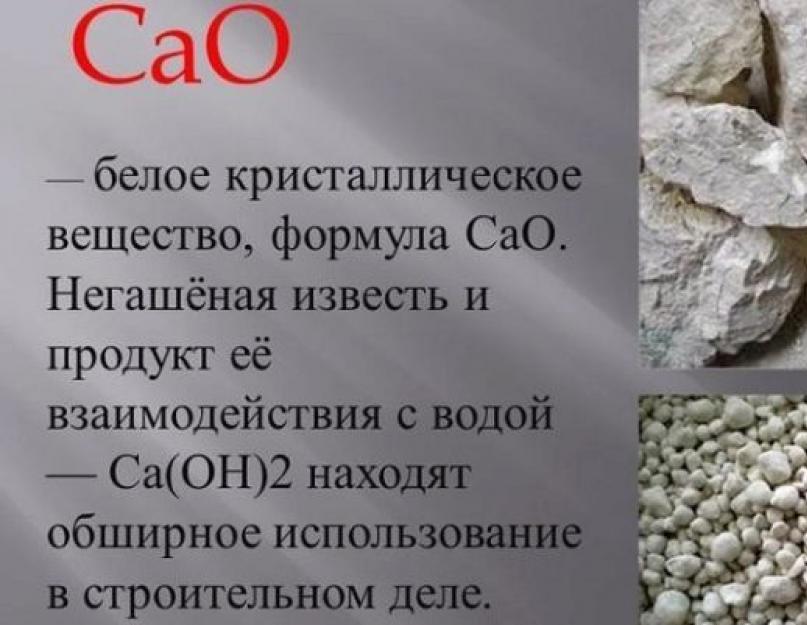

Негашеная комовая (химическая формула СаО) – это бело- или желто-бурые куски разной фракции или порошок (оксид кальция, кипелка) грязно-белого цвета. Хорошо впитывает воду, поэтому долго не хранится.

Гашеная (химическая формула Ca(OH) 2, гидроксид кальция, «пушонка»), с влажность не более 5%, имеет белый цвет и характерный запах. Получают при взаимодействии негашеной извести с водой. Является сильным основным веществом (основанием). Гашеная известь имеет огромный спектр применения: дубление кож, производство хлорной извести, производство удобрений, устройство точек заземления в почвах с высоким сопротивлением (в электротехнике), как пищевая добавка в пищевом производстве, в стоматологии для обеззараживания, при побелке, для устранения возможности возгорания и гниения дерева, для умегчения жесткой воды.

Свойства извести

Для данного материала характерны вяжущие, пластичные свойства. Благодаря способности частичкам кальция удерживать воду, известковые растворы застывают не так быстро, как цементные. В этом главное преимущество известкового раствора – время схватывания позволяет разровнять его по поверхности ровным тонким слоем. Хорошо сцепляется с и , при застывании отличается особой прочностью.

Виды

По виду строительная известь бывает:

А. Воздушная , которая делится по содержанию основного компонента на 3 типа:

- на доломитовую;

- кальциевую;

- магнезиальную.

Б. Гидравлическая – содержит до 20% клинкерных минералов, применяется как на воздухе, так и под водой.

Особым классов выделяют хлорную (химическая формула Ca(Cl)OC)и натровую известь. Хлорная известь или белильная наиболее известна под названием хлорка . Это техническая смесь хлорида кальция, гипохлорида и хлорида. Натровая известь — это смесь едкого натра и гашеной извести. Применяется для поглощения едких газов за счет своих свойств в противогазах, водолазных костюмах и других системах дыхания, в том числе и в медицине.

Также выделяют по степени гашения на известь медленного, среднего и быстрого гашения.

Область применения : , строительство (производство бетонов и растворов), химическая промышленность (изготовление химических волокон), сельское хозяйство (известкование почв), медицина.

Это материал, обладающий свойствами вяжущего, который получается в результате обжига с последующей обработкой карбонатных горных пород. В их числе: известково-магнезиальные ископаемые, известняк, мел. Известь, в разных своих проявлениях, используется практически во всех областях деятельности человека, в том числе в строительной отрасли.

В чистом виде она представляет собой бесцветное вещество, которое довольно плохо растворяется в воде. Состоит из двух основных компонентов: СаО и MgO. Известны следующие виды извести:

- Гашеная имеет формулу Ca(OH)2. В свою очередь подразделяется на гидратную или пушенку и известковое тесто.

- Негашеная - СаО. Зависимо от способа обработки после обжига вырабатывают известь комовую или молотую.

- Формула извести хлорной - Ca(Cl)OCl. Эта разновидность является превосходным дезинфицирующим средством.

- Натровая состоит из гашёной извести и каустической соды (гидроксида натрия) NaOH. Имеет специфическое значение и применяется в основном там, где необходима нейтрализация углекислого газа.

В строительной сфере и производстве строительных материалов применяются все модификации гашеной и негашеной извести.

Как правильно гасить известь

Гашеная известь есть в продаже в строительных магазинах, но ее можно приготовить и самостоятельно. Сначала надо разобраться, что это такое гашеная известь. Этот материал получают путем обработки водой комовой негашеной известки.

Важно! Известь является едким веществом, нельзя допускать ее попадания на кожу, в глаза. Поэтому работать с ней следует с применением личных защитных средств: перчаток, очков, респиратора, прочной спецодежды.

Для работы необходимо приготовить емкость достаточного объема, без коррозии. На производствах используют специальные ямы. Нужна будет комовая негашеная известь и приспособление для перемешивания. Можно использовать удобную деревянную палку, подойдет даже черенок от лопаты. Далее:

- В приготовленную емкость укладывают необходимое количество исходного материала.

- Заливают его ХОЛОДНОЙ водой в соотношении 1:1. При первоначальном взаимодействии с водой известь ведет себя очень бурно и сильно нагревается. В этот момент особенно нужно помнить о правилах безопасности.

- Негашеная известь от разных производителей, изготовленная из различного сырья, может отличаться свойствами. Поэтому заливку ее водой лучше выполнять в несколько приемов, чтобы обеспечить равномерное гашение.

- В первые полчаса состав необходимо постоянно перемешивать. Затем емкость нужно закрыть и оставить в покое не менее, чем на две недели. Практика показывает, что чем дольше выдержка - тем качественнее получается пушонка.

Готовить пушонку лучше всего на открытом воздухе, так как гасить известь в домашних условиях, в помещении вредно для здоровья и небезопасно. Непосредственно перед употреблением консистенция гашеной извести может потребовать дополнительного разведения.

Самый простой способ определения готовности смеси - это по следу на палке. Если при перемешивании пушонки на ней остается явный след белого цвета , то состав готов. Как развести известь до нужной плотности? Просто добавить воды и тщательно перемешать. После того, как прошел процесс гашения, материал уже не так опасен.

После приготовления гашеной извести при первой заливке водой обязательно остаются непогашенные кусочки. Они могут образовываться в результате неполного обжига или, наоборот, пережога. Так вот их сразу выбрасывать не стоит. Надо опять залить чистой водой и использовать по назначению. А уже после вторичной обработки - утилизировать.

В чем отличие гашеной извести от негашеной

Обожженный известняк моментально вступает в химическую реакцию с водой, поэтому как вяжущее в чистом виде его использовать нельзя. Однако свое применение негашеная известь нашла при изготовлении шлакобетона, красящих составов, силикатного кирпича, ячеистого и тяжелого силикатного бетона. Без нее трудно обойтись в процессе очистки сточных вод и дымовых газов . Негашеная известь служит отличным удобрением для снижения кислотности почвы и увеличения ее плодородности.

Основная разница извести гашеной и негашеной заключается в их составе и свойствах. Процедура гашения превращает оксид кальция в гидроксид, совершенно меняя характеристики исходного материала. В результате можно получить:

- гидроксид кальция в сухом виде (пушонку);

- известковое тесто;

- известковое молоко;

- известковую воду.

Область применения гашеной извести в строительном производстве и отделочных работах достаточно широка. Приготовление кладочных, штукатурных растворов, силикатного бетона на основе извести делает их особенно пластичными и удобоукладываемыми. Кроме того, ее используют в качестве побелочного материала, а также в производстве хлорной извести, в кожевенной и пищевой промышленности.

Условия безопасного хранения гашеной извести

В отличие от негашеной, гашеная строительная известь может храниться очень долго, не меняя своего состава и свойств. Но при соблюдении определенных правил.

- Хранить материал следует при положительных температурах наружного воздуха.

- Если гашеная известь хранится в уличной яме, то на зиму ее надо покрыть слоем песка, толщиной 200 мм, а сверху засыпать 700 мм грунта.

- Можно для укрытия использовать теплоизоляционные материалы, при наличии.

Известь это материал с высокой степенью влагопоглощения, поэтому при замораживании может терять связующие свойства и способность хорошо сцепляться с другими материалами. Это важный повод для обеспечения нормальных условий хранения.

Первая помощь при ожогах известью

Если все-таки меры предосторожности при гашении не помогли и известь попала на кожу, то меры нужно принимать незамедлительно. При ожогах негашеной известью необходимо освободить пострадавшего от испачканной одежды, сухой салфеткой или ветошью убрать вещество с пораженного участка. Тщательно обмыть это место большим количеством проточной воды. Затем обработать 2% раствором борной кислоты и наложить повязку из стерильного материала с синтомициновой мазью или бальзамом Вишневского. И немедленно обратиться за помощью в медицинское учреждение.

Гидрат извести (пушонка, гашеная известь), формула которой - Са (ОН)2, не требует особых условий хранения. Материал допускается держать на открытом пространстве. Необходим только навес, защищающий его от осадков.

Для полного гашения пятидесяти шести килограмм извести в порошок следует израсходовать порядка сорока литров воды, что составляет около шестидесяти девяти процентов от объема взятой извести. В том случае, если взято меньше жидкости, то процесс будет неполным.

Если гашеная известь производится в замкнутом пространстве, а не имеет возможности удаляться при этом, то процесс будет полным и при использовании меньшего количества жидкости. Однако при этом количество воды должно быть приближено к теоретически нужному.

При соприкосновении с Н2О, "кипелка" (то, из чего делают известь) начинает ее впитывать. В процессе сырье растрескивается, рассыпаясь постепенно в мельчайший порошок. При этом отмечается образование тепла в большом количестве.

Чем известь чище, тем полнее и быстрее она рассыпается в процессе гашения. В результате получается порошок пушонки более нежный и объемистый. Гашеная известь имеет объем в три-три с половиной раза больший, нежели исходное сырье. Данное увеличение происходит с достаточно большой силой. Этим фактором пользуются, например, при раскалывании камней. Следует, однако, сказать, что такое сильное увеличение становится возможным благодаря разрыхлению вещества, то есть становится больше общий объем пор.

Гашеная известь производится, как правило, в заводских условиях. Наиболее распространен способ, при котором кучу, сформированную из кусков "кипелки", на досчатой платформе либо утрамбованной площадке начинают поливать водой, обсыпая слоем песка. Песок необходим для задержания водяных паров.

Еще одним, экономически менее выгодным и потому реже применяемым способом получения является метод погружения в воду. Куски "кипелки" при этом складывают в корзины (железные либо сплетенные из прутьев ивы) и опускают в Н2О. Держат сырье до того момента, как вода не начнет белеть. Следует сказать, что данный способ весьма трудоемок.

Наиболее совершенным считается способ превращения исходного сырья в порошок при помощи воздействия на него горячего пара. Для гашения таким методом используют железный котел, достаточно прочный и с закрываемой плотно горловиной. Емкость оснащается манометром и В котел насыпается необходимое количество сырья, учитывая увеличение объема в результате. Затем вливают воду в нужном количестве и, герметически закрыв емкость, начинают ее вращать. Так, ускоряется процесс рассыпания. Под воздействием большого давления температура в котле повышается до ста градусов. Гашение в результате осуществляется полно и быстро.

Гашеная известь плохо растворяется в воде. При смешивании песка и известкового теста получается раствор, который достаточно широко применяется в совершении отделочных, в частности,

Известь для почвы- важная составляющая высокой плодородности. Около 10 млн. га пахотных земель на Украине обладают повышенной кислотностью, в то время как для роста, развития и вызревания большинства культур подходит слабокислая или нейтральная среда. Эффективный способ увеличения продуктивности почв с повышенной кислотностью - известкование.

Общая информация и основные характеристики

Известь представляет собой вяжущий материал, который получают в результате обжига и дальнейшей обработки мела, известняка и прочих известково-магнезиальных горных пород. Термин в переводе в греческого означает «неугасимый».

Материал состоит из смеси оксида кальция CaO и магния MgO. Известь применяется в черной металлургии, строительной, целлюлозно-бумажной промышленности, сфере химической индустрии и сельском хозяйстве.

Признается экологически чистым, безопасным материалом, хорошо переносится аллергиками. Но при гашении вещества появляется вероятность получения ожогов, вредного воздействия выделяемых паров на слизистые органов дыхания и глаз. При работе с материалом важно соблюдать технику безопасности.

Разновидности

Различают виды извести:

- негашеная известь (формула CaO);

- гашеная известь (формула Ca(OH)2);

- натровая известь (получают путем смешивания гашеной извести Ca(OH)2 и NaOH);

- хлорная известь (формула Ca(Cl)OCl).

Негашеная известь («кипелка») отличается своим белоснежным цветом. Вещество бурлит при вступлении в реакцию с водой с выделением большого количества тепла. Чаще применяется в строительной индустрии, металлургии, сахарном производстве. В пищевой сфере известна как пищевая добавка Е529.

Негашеная известь нашла свое применение и в «самогреющей» посуде. Между двумя стенками стакана помещают контейнер с малым количеством оксида кальция, после прокалывания резервуара с водой происходит реакция, в ходе которой выделяется тепло.

Гашеная известь (гидратная, «пушонка») - белый порошок, плохо подверженный растворению в воде. Сфера применения обширна: строительная индустрия, производство известковых удобрений , нейтрализация почв с повышенной кислотностью, умягчение воды, стоматологическая индустрия, садоводство, текстильная отрасль и другие. В пищевой индустрии известна в роли пищевой добавки Е526.

Натровая известь имеет вид белой пористой массы, служит для поглощения углекислого газа и воды (лишней влаги из воздуха). Применяется в водолазном снаряжении, противогазах, в аппаратах искусственной вентиляции легких, в лабораторном оборудовании.

Раствор хлорной извести более известен как «хлорка». Сфера применения: дезинфекция и отбеливание.

Особенности применения извести

Для умеренной зоны существует необходимость в известковании кислотных почв из-за их физико-химического состава. Без внесения извести развивается эрозия, происходит истощение почвы и уменьшение урожайности.

Признаки закисления:

- белесый оттенок почвы;

- плохой рост люцерны, клевера, озимой пшеницы;

- выраженный подзолистый горизонт (около 10 см);

- развитие сорняков - пикульника, щавельника, лютика ползучего, белоуса.

Эффект от использования заключается в нейтрализации избыточного уровня почвенной кислотности. Содержание кальция - залог эффективного роста растений. Он активизирует плодородие, повышая доступность питательных веществ для возделываемых культур. Взаимодействуя с железом и алюминием, известь служит катализатором разложения органики, высвобождения азота и деятельности микроорганизмов прикорневой области.

Применение в сельском хозяйстве помогает обеспечить растения микроэлементами, улучшить структуру почв. Для внесения подходит любо время года, лучше - под зиму. Оптимальная периодичность внесения - ежегодно.

Чувствительностью к уровню кислотности отличаются культуры: кормовая и сахарная свекла, люцерна, горох, капуста, пшеница, ячмень, подсолнечник, бобовые культуры и другие. Урожайность на кислых почвах может уменьшиться на 15-20%.

Нормы внесения:

- для песчаного типа почвы или легкого суглинка - 250-400 г/кв.м.;

- для среднего или тяжелого суглинка - 350-600 г/кв.м.

При внесении извести в почву происходит увеличение урожайности озимой пшеницы до 5,5 ц/га, картофеля до 20 ц/га, многолетних трав до 10 ц/га, сахарной свеклы до 50 ц/га. Применение известковых удобрений повышает содержание витаминов в сене, зерне, силосе, крахмала в картофеле, сахара в корнеплодах. Кормление животных полученными кормами снижает уровень заболеваемости молодняка, увеличивает прирост.

Известь отличается от прочих удобрений низкой ценой. Эффект от ее внесения сохраняется в течение 5-20 лет и зависит от состава почвы и вносимой дозы.

Форма выпуска и цена извести в Украине

Гидратную известь выпускают в форме порошка, известкового теста, известкового молока:

- Гидратная известь (пушонка) - тонкодисперсный порошок светлого цвета.

- Известковое тесто - тестообразная пластичная масса, состоит из гидратной извести и воды.

- Известковое молоко - водная суспензия молочного цвета.

Ориентировочная цена по Украине составляет 900-2600 грн/т, зависит от упаковки и объема.

Транспортировка и хранение

Гашеная известь для сельского хозяйства транспортируется автомобильным, железнодорожным видами транспорта. Расфасовку удобрения производят в бумажные мешки, а в нефасованном виде применяют специальные емкости. Желательно использовать крытый кузов или вагон. При транспортировке под открытым воздухом известь подлежит дополнительной защите от воздействия атмосферных осадков.

По классу опасности материал относят к группе малоопасных веществ. Хранение организуется в помещениях с вентиляцией и защитой от попадания влаги.

Производители

ООО «Укрспецизвесть», ПАО «Днепразот», ЧАО «Индустрия» и пр.

ОПРЕДЕЛЕНИЕ

Гашеная известь (гидроксид кальция) в обычных условиях представляет собой порошок белого цвета, которые разлагаются без плавления при нагревании (рис. 1).

Плохо растворяется в воде (образуется разбавленный щелочной раствор). Проявляет основные свойства, реагирует с кислотами. Поглощает углекислый газ из воздуха.

Рис. 1. Гашеная известь. Внешний вид.

Раствор гашеной извести в воде называется известковой водой.

Химическая формула гашеной извести

Химическая формула гашеной извести Ca(OH) 2 . Она показывает, что в состав данной молекулы входят один атом кальция (Ar = 40 а.е.м.), два атома водорода (Ar = 1 а.е.м.) и два атома кислорода (Ar = 16 а.е.м.). По химической формуле можно вычислить молекулярную массу гашеной извести:

Mr(Ca(OH) 2) = Ar(Ca) + 2×Ar(H) + 2×Ar(O);

Mr(Ca(OH) 2) = 40 + 2×1 + 2×16 = 40 + 2 + 32 = 74

Графическая (структурная) формула гашеной извести

Структурная (графическая) формула гашеной извести является более наглядной. Она показывает то, как связаны атомы между собой внутри молекулы (рис. 2).

Рис. 2. Графическая формула гашеной извести.

Ионная формула

Гашеная известь является двухкислотным основанием, которое способно диссоциировать на ионы в водном растворе согласно следующему уравнению:

Ca(OH) 2 ↔ Ca 2+ + 2OH -

Примеры решения задач

| Задание | Определите молекулярную формулу соединения, содержащего 49,4% калия, 20,2% серы, 30,4% кислорода, если относительная молекулярная масса этого соединения в 3,95 раза больше относительной атомной массы кальция. |

| Решение | Массовая доля элемента Х в молекуле состава НХ рассчитывается по следующей формуле:

ω (Х) = n × Ar (X) / M (HX) × 100% Обозначим количество моль элементов, входящих в состав соединения за «х» (калий), «у» (сера) и «z» (кислород). Тогда, мольное отношение будет выглядеть следующим образом (значения относительных атомных масс, взятых из Периодической таблицы Д.И. Менделеева, округлим до целых чисел): x:y:z = ω(K)/Ar(K) : ω(S)/Ar(S) : ω(O)/Ar(O); x:y:z= 49,4/39: 20,2/32: 30,4/16; x:y:z= 1,3: 0,63:1,9 = 2: 1: 3 Значит простейшая формула соединения калия, серы и кислорода будет иметь вид K 2 SO 3 и молярную массу 158 г/моль. Найдем истинную молярную массу этого соединения: M substance = Ar(Ca) × 3,95 = 40 × 3,95 = 158 г/моль M substance / M(K 2 SO 3) = 158 / 158 = 1 Значит формула соединения калия, серы и кислорода имеет вид K 2 SO 3 . |

| Ответ | K 2 SO 3 |

| Задание | Определите молекулярную формулу кальциевой селитры, в которой массовые отношения кальция, азота и кислорода равны 10:7:24. Относительная молекулярная масса кальциевой селитры 164. |

| Решение | Для того, чтобы узнать, в каких отношениях находятся химические элементы в составе молекулы необходимо найти их количество вещества. Известно, что для нахождения количества вещества следует использовать формулу:

Найдем молярные массы кальция, азота и кислорода (значения относительных атомных масс, взятых из Периодической таблицы Д.И. Менделеева, округлим до целых чисел). Известно, что M = Mr, значит M(Ca)= 40 г/моль, Ar(N)=14 г/моль, а М(O) = 32 г/моль. Тогда, количество вещества этих элементов равно: n (Ca) = m (Ca) / M (Ca); n (Ca) = 10 / 40 = 0,25 моль n (N) = m (N) / M (N); n (N) = 7 / 14 = 0, 5 моль n (O) = m (O) / M (O); n (O) = 24 / 16 = 1,5 моль Найдем мольное отношение: n(Ca) :n(N):n(O) = 0,25: 0,5: 1,5= 1: 2: 6, т.е. простейшая формула соединения кальция, азота и кислорода имеет вид CaN 2 O 6 и молярную массу 164 г/моль Чтобы найти истинную формулу органического соединения найдем отношение полученных молярных масс: M substance / M(CaN 2 O 6) = 164 / 164 = 1 Значит формула соединения кальция, азота и кислорода имеет вид CaN 2 O 6 или Ca(NO 3) 2 . Это нитрат кальция. |

| Ответ | Ca(NO 3) 2 |

Некоторые материалы, используемые сегодня в разных сферах, известны с давних времён, причём их свойства, как правило, были определены совершенно случайно. К таким материалам относится и известь. Под данным словом, произошедшем от греческого «asbestos», что в переводе обозначает «неугасимый», имеют в виду негашеную известь, успешно используемую на сегодняшний день во многих отраслях.

Особенности

Негашеная известь является продуктом обжига горных пород, добываемых в специальных шахтах. В качестве инструмента используют специальную печь, а материалами, используемыми для получения конечного продукта, служат известняк, доломит, мел и прочие породы, имеющие кальциево-магниевый тип, подвергающиеся перед обжигом сортировке по размерам и дроблению, если частицы превышают допустимые габариты.

Конструкция печей, используемых для обжига породы может быть разной, но конечная цель всегда одна – это получение материала, пригодного для дальнейшего использования.

Шахтный тип печи, где в качестве топлива используется газ, относится к наиболее популярным конструкциям. Причина их популярности весьма банальна: затраты на обработку материала невысоки, а конечный продукт имеет весьма хорошее качество.

Печи, в которых в качестве топлива используется уголь, а процесс обжига основан на пересыпном принципе работы , постепенно уходят в прошлое. Хотя данный способ обработки материала и является более выгодным с экономической точки зрения и продуктивным, но из-за выбросов в окружающую атмосферу встречается всё реже.

Из-за высокой затратности процесса обжига ещё реже встречаются печи с вращающейся конструкцией, позволяющие получать конечный продукт высочайшего качества. Печи с выносной топкой обеспечивают чистоту и минимальный процент примесей конечному продукту обжига. Данный вид печей, в которых используют для прогрева и поддержания температуры твёрдое топливо, имеют по сравнению с аналогичными конструкциями небольшую мощность, поэтому не получили широкое распространение.

Тип кольцевых и напольных печей был разработан очень давно. Они, по сравнению с более современными конструкциями, имеют меньшую производительность и расходуют в процессе обработки большее количество топлива, поэтому их постепенно выводят из производства, заменяя более совершенными видами печей.

Полученное в результате обжига вещество имеет белый оттенок и кристаллическую структуру с небольшой долей примесей. Как правило, их величина не превышает 6-8% в общей массе. Общепринятая химическая формула негашёной извести – СаО, или оксид кальция.

В состав вещества могут входить и другие соединения, чаще всего это оксид магния – MgO.

Технические характеристики

Любые материалы, добытые в природе и подвергшиеся обработке промышленным способом, имеют определённый стандарт, и негашёная известь не является исключением. Для негашеной извести, относящейся ко второму классу опасности, используемой в строительстве, существует стандарт качества – ГОСТ №9179-77, в котором чётко прописаны физические и химические показатели данного материала.

Согласно пописанным требованиям, частицы извести после измельчения должны иметь определённые размеры. Для определения степени помола берут пробу и просеивают сквозь сита с разными ячейками. Количество просеянной извести выражают в процентах. При прохождении сквозь сито с ячейками №02 должно просеяться 98,5% вещества от общей массы пробы, а для сита с более мелкими ячейками №008 допускается прохождение 85% вещества.

Согласно техническим требованиям, в извести допустимы добавки. Такой состав подразделяется на два сорта: первый и второй. Для чистой извести характерно три сорта: первый, второй и третий.

Для определения сорта извести используются показатели: активные СО+МgО, активный Мg, уровень СО2 и не погасившиеся зёрна. Их количество указывается в процентах, числовой показатель которых зависит от сорта, наличия или отсутствия добавок в пробах, а также от породы. Если по некоторым показателям проба извести соответствует разным сортам, то за основу берут показатель с величиной, соответствующей самому низкому сорту.

Для проведения химического анализа, а также определения физико-механических свойств образцов опираются на ГОСТ-22688.

Плюсы и минусы

Как у любого другого материала, у извести есть свои достоинства и недостатки. Как правило, её сравнивают с гашеной известью. К основному достоинству материала можно отнести широкую область применения и достаточно низкую себестоимость конечного продукта. При работе с данным материалом независимо от отрасли применения отсутствуют отходы, что с экономической точки зрения очень выгодно.

Материал отлично впитывает влагу, что позволяет с успехом использовать его в качестве дополнительного элемента в приготовлении растворов и бетонных смесей для увеличения их плотности и прочности. Выделение материалом в процессе гидратации большого количества тепловой энергии позволяет растворам, в состав которых входит негашеная известь, твердеть равномернее, и, как следствие, иметь улучшенные показатели прочности образовавшейся поверхности.

Единственным минусом данного материала является его высокая токсичность.

Чем отличается от гашеной?

Известь гашеная является видоизменённым продуктом негашеной, она получается в результате добавления к исходному составу воды. В результате химической реакции, происходящей по типу СаО+H?O→Ca (OH) ?, в окружающее пространство выделяется значительное количество тепловой энергии, а оксид кальция превращается в гидроксид кальция.

Два вида извести имеют отличия и по другим параметрам, а именно по процентному содержанию показателей , указанных в ГОСТ №9179-77 и количестве сортов. Для гашеной (гидратной) извести характерно 2 сорта.

Величины показателя активных СО+МgО разнятся в двух видах извести. Для гашеной извести без добавок в зависимости от сорта их количественное содержание колеблется в пределах 70-90% (для кальциевого состава) и 65-85% (для магнезиального и доломитового), а в гашеной их всего лишь 60-67%. В составах с добавками активные СО+МgО в кальциевой, магнезиальной и доломитовой смеси негашеной извести находятся в пределах 50-65%, а в гидратной данный показатель ниже всего лишь на 40-50%.

Такой показатель, как активный МgО, в гидратной извести и вовсе отсутствует. В негашеной данный показатель колеблется в зависимости от происхождения материала. В кальциевой извести его всего лишь 5%, в магнезиальной – 20%, а в доломитовой – 40%.

Уровень СО в негашеной извести без добавок находится в пределах 3-7% (для кальциевой смеси) и 5-11% (для магнезиальной и доломитовой), в гидратном составе показатель не превышает 3-5%. В составах с добавками уровень СО? несколько снижен. Для кальциевой извести он находится в пределах 4-6%, для двух остальных видов негашеной извести – 6-9%. В гидратном составе уровень СО? – от 2 до 4%.

Показатель не погасившихся зёрен актуален только для негашеной извести. Для первого сорта кальциевой извести допускается 7% вещества, не участвующего в реакции, 11% для второго и 14%, а в некоторых случаях 20% для третьего сорта. Для магнезиального и доломитового состава данный показатель несколько выше. В первом сорте допустимо 10%, во втором – 15%, а в третьем – 20%.

Виды

Негашеная известь классифицируется по многим показателям, позволяющим подразделять её на разные подвиды. По степени измельчения частиц бывает комковая и молотая известь. Для комкового вида характерны комки различной формы, фракции и размера. Помимо оксидов кальция, являющихся основным компонентом, и оксида магния, в меньшей степени присутствующего в составе, в смеси могут быть и другие добавки.

В зависимости от степени обжига кускового материала различают средне обожжённую, мягко обожжённую и сильнообожженную известь. Степень обжига материала влияет в последующем на время, затрачиваемое для процесса гашения. В процессе обжига состав обогащается алюминатами, силикатами и магниевыми или кальциевыми ферритами.

На степень обжига влияет время нахождения продукта в печи, вид топлива и температура. При пересыпном методе обжига, где в качестве топлива используют кокс, а температура в печи поддерживается на уровне около 2000?С, получают карбид (СаС?), используемый в дальнейшем в разных областях. Комковая известь вне зависимости от того, как и до какой степени её прокалили, является полупродуктом и поэтому подвергается дальнейшей обработке: измельчению или гашению.

Состав молотой смеси мало чем отличается от комковой. Разница заключена лишь в размерах частиц извести. Процесс измельчения используют для более удобной эксплуатации оксида кальция. Измельчённая гранулированная или молотая негашеная известь быстрее вступает в реакцию с другими компонентами по сравнению с комковым видом.

По степени измельчения частиц различают дроблённую и порошкообразную извести. Для измельчения в зависимости от требуемых размеров частиц могут быть использованы дробилки и мельницы. При выборе мельниц и схем помола руководствуются степенью обжига извести, а также учитывают наличие твёрдых включений и огрехи в процессе обжига (недожог или пережог). Частицы материала, обожженного в сильной или средней степени, измельчают с помощью удара и истирания в специальных ёмкостях шаровых мельниц.

Комковую смесь используют для получения разных видов гашеной извести. Процесс гашения (неорганическая химия) происходит очень бурно, вода во время реакции вскипает, поэтому комовая смесь получила название «кипелка». Разное процентное соотношение с водой даёт различные по консистенции составы. Различают три вида гашеной извести: известняковое молоко, известняковое тесто и гидратная пушонка.

Известняковое молоко представляет собой суспензию, где толика частиц растворена, а другая находится во взвешенном состоянии. Для получения такой консистенции воды требуется с избытком, как правило, в 8-10 раз больше массы продукта.

Для получения известкового теста воды требуется меньше, но её количество всё равно в разы больше массы извести, подготовленной к гашению. Как правило, для того, чтобы получить нужную тестообразную консистенцию, в продукт добавляют воду, превосходящую по массе основное вещество в 3-4 раза.

Порошкообразную смесь или гидратную пушонку получают аналогичным образом, но количество добавляемой воды меньше, чем для тестообразного или жидкого состава. Мелкодисперсный порошок или пушонка в зависимости от процентного содержания в составе алюмоферритов и силикатов подразделяют на воздушный и гидравлический типы извести.

Время, уходящее на реакцию гашения, позволяет классифицировать негашеную известь на быстрогасящуюся, среднегасящуюся и медленногасящуюся. К быстрогасящемуся виду относятся составы, на преобразование которых уходит не более 8 минут. Если реакция гашения происходит дольше, но преобразование не длится дольше 25 минут, то такой состав относят к среднегасящемуся виду. Если же на реакцию гашения требуется более 25 минут, то такой состав относится к медленногасящемуся типу.

К особым разновидностям кальциевой негашеной извести относятся хлорная и натровая смесь. Хлорный состав получают путём добавления к гашеной извести хлора. Натровая известь – это продукт взаимодействия кальцинированной соды и гидроксида кальция.

Сфера применения

Негашеная известь может быть использована в разных сферах деятельности человека. Наиболее широкое распространение она получила в строительстве и быту. Материал используют в качестве дополнительного компонента для приготовления цементных растворов. Его вяжущие свойства придают необходимую пластичность смеси, а также сокращают время затвердевания. Известь применяется в качестве дополнительного компонента при производстве силикатного кирпича.

Растворы на основе извести используют для побелки разных поверхностей в помещениях. Данный способ обработки потолочных и стеновых поверхностей актуален и по сей день, так как известь относится к материалам, весьма доступным по цене, да и декоративный эффект, создаваемый ею, ничуть не хуже, чем от дорогих лакокрасочных материалов.

В сельском хозяйстве и садоводстве известь является также немаловажным компонентом. Её используют для понижения кислотности и обогащения кальцием почвы. Негашеный состав, внесённый в почву, способствует удержанию азота в грунте, активизируя при этом работу полезных микроорганизмов и стимулируя рост корневой системы растений.

Негашеная известь также оказывает негативное влияние на вредителей сельскохозяйственных культур. Для проведения профилактических мероприятий, направленных на борьбу с насекомыми, известь используют в качестве раствора, с помощью которого опрыскивают растения или обрабатывают нижнюю часть стволов деревьев. Для животных известь является источником кальция, поэтому её часто дают в качестве подкормки.

В быту и медицинских учреждениях хлорная известь применяется в качестве отличного дезинфицирующего средства. Раствор из неё убивает большинство известных патогенных микроорганизмов, подавляя рост и дальнейшее их развитие. Помогает негашеная известь и в нейтрализации бытовых газов и сточных вод.

В пищевой промышленности известь известна как эмульгатор Е-529. Её присутствие позволяет улучшить процесс смешивания для компонентов, структура которых не позволяет им правильно соединиться.

Как разводить?

Негашеная известь фасуется производителями в мешки. Как правило, мешка на 2-5 кг хватает для обработки растений и побелки плодовых деревьев. Для того чтобы развести известь правильно, необходимо подготовить ёмкость и соблюсти порядок действий.

Перед разведением извести необходимо подобрать подходящую по размерам и материалу ёмкость. Объём ёмкости подбирается исходя из ожидаемого объёма, а материал посуды может быть любой, допускается использование даже металлической посуды, главное, чтобы она была без сколов и ржавчины.

Известняк и то, что из него получается, окружает человека всю жизнь. Большинство людей даже не задумывается над этим фактом, хотя штукатурка на стене - производное этой горной породы. Формула известняка очень проста, это обычный карбонат кальция CaCO₃, но рассказать о нем можно куда больше, причем информация эта касается не столько химии, сколько геологии и биологии.

Летопись ушедших эпох

Прежде чем говорить о том, что такое известняк, стоит рассказать о кальции, его основе. Этот элемент - пятый по распространенности на Земле и его доля в земной коре немногим больше 3%. Но именно его круговорот в природе играл и играет свою роль при образовании известняка.

В природе существует так называемое карбонатное равновесие, выражаемое уравнением:

CaCO₃+H₂O+CO₂=Ca (HCO₃) ₂+Ca² ⁺+ 2HCO₃⁻

Это состояние имеет перевес в ту или другую сторону в зависимости от содержания углекислого газа, растворенного в воде. Чем его больше, тем больше равновесие смещается вправо, и наоборот. Немалую роль в этом процессе играют живые организмы, особенно со времен кислородной катастрофы.

Цианобактериальные маты и строматолиты

Жизнь зародилась на земле в анаэробных условиях. Свободного кислорода в атмосфере Земли не было; возможно, первичный состав газов представлял собой смесь водорода и гелия. По мере активизации вулканизма первичная атмосфера была заменена вторичной, состоящей из углекислого газа, метана и аммиака, а возможно - и водяного пара.

В целом виде (плиты) известняк массово применяется при отделочных работах, в виде щебня - при производстве бетона. Он легче, чем гранит: плотность этой горной породы составляет 2,6 т/м³. По своей прочности он уступает другим материалам, она едва достигает 41 МПа, причем во влажном состоянии этот показатель уменьшается до 35 МПа. Зато радиацию известняк не пропускает и применять в жилых помещениях этот материал можно и даже нужно: редко какой камень способен так хорошо поддерживать оптимальный микроклимат в доме.

12.11.2018

Какая формула у негашеной извести. Производство комовой негашеной извести

Негашеная известь, также известная как оксид кальция (СаО) - это едкое щелочное вещество. Оно используется на протяжении столетий для множества целей: в качестве строительного раствора, флюса, для переработки зерна и для создания водонепроницаемой смазки для лодок. Негашеную известь применяли также в качестве топлива для приготовления пищи и нагрева воды. В наши дни негашеная известь используется во многих промышленных процессах. Таким образом, существует множество причин, по которым может потребоваться получить это вещество. К счастью, для получения негашеной извести используются дешевые и широко распространенные материалы. Приложив небольшие усилия, вы сможете получить негашеную известь в домашних условиях.

Шаги

Необходимые материалы и инструментыНаденьте защитные очки. При получении негашеной извести и работе с нею необходимо быть предельно осторожным. Негашеная известь является очень опасным веществом, она вступает в реакцию с водой. При работе с нею следует использовать защитную одежду. Прежде всего следует защитить глаза и кожу. При попадании в глаза или на кожу негашеная известь вызывает ожоги, что может привести к серьезным повреждениям. Чтобы избежать этого, обязательно используйте следующее:

Убедитесь в том, что рабочее место хорошо проветривается. Помимо риска получения ожогов при попадании негашеной извести на кожу и глаза, ее пары также представляют опасность. Чтобы не подвергнуться вредному воздействию паров, следует работать в хорошо проветриваемом месте и использовать защитные приспособления.

Выберите источник карбоната кальция. Первым делом следует найти исходные материалы. Эти материалы можно приобрести в магазине товаров для садоводов, магазине хозяйственных или строительных товаров. Основным исходным компонентом служат породы, в состав которых входит карбонат кальция. Дляч получения негашеной извести можно использовать следующие материалы:

Запаситесь необходимым количеством материала. После того, как вы выберете подходящий источник карбоната кальция, раздобудьте достаточное его количество. Какой бы материал вы ни использовали, он не на 100% состоит из карбоната кальция, поэтому следует приобрести его с запасом.

Раздобудьте печь. Для получения негашеной извести вам понадобится обжиговая печь. Она должна быть достаточно большой, чтобы вмещать необходимое количество материала.

Избегайте сульфата кальция. Ни в коем случае не следует использовать материалы и смеси, в состав которых входит сульфат кальция. При нагреве сульфат кальция разлагается на оксид кальция и триоксид серы, который является ядовитым газом. Этот газ может нанести серьезный вред вам, вашей семье и домашним питомцам.

- Если вы хотите получить гашеную известь, побрызгайте на негашеную известь небольшим количеством воды. Известь зашипит и рассыпется, и в результате у вас получится гидроксид кальция, то есть гашеная известь. Если положить гашеную известь в воду на несколько часов, то она растворится и получится известковая вода. При этом вода приобретет молочный цвет.

- Храните негашеную известь в герметичной емкости, поскольку она легко впитывает углекислый газ из воздуха, в результате чего образуется карбонат кальция.

Предупреждения

- При проведении химических опытов обязательно соблюдайте технику безопасности.

- Удостоверьтесь на все 100% в том, что вы собираетесь нагревать карбонат кальция, а не сульфат кальция. Не используйте в качестве исходного материала школьный мел для письма.

- Негашеная известь вступает в экзотермическую реакцию с водой, при которой выделяется большое количество тепла, и в этом случае следует остерегаться брызг кипящей воды и разлетающихся частиц едкой негашеной извести.

Негашеная известь имеет обширное применение в различных областях . Вещество используется в строительной сфере. Побелка деревьев выступает обязательной процедурой, поскольку данная мера недорогая по стоимости.

Оксид кальция в природе существует как обыкновенный известняк, который видоизменяют до оксида методом термической обработки. Данный элемент имеет белый окрас, кристальное строение. Ее вырабатывание происходит при обжиге мела, доломита, известняка.

При вырабатывании извести часть включений не превышает 8%. Формула объединения представлена как CaO, несмотря на то, что в составе существуют и другие компоненты минерального происхождения.

Сфера использования

Главные гидравлические качества обусловливаются по числу силикатов и кристаллов алюмоферита кальция, что характеризуются округлой формой желтоватого, бурого до черного оттенка. Исходя из данных характеристик, существуют разновидности извести:

- садовая , применяемая с целью обогащения почвы коэффициентом кислотности;

- в качестве побелки ;

- строительная для бетонных смесей, кирпичей;

- хлорное дезинфицирующее вещество. инструкция по применению хлорной извести.

В процессе изменения химического состава, структуры и свойств металлических сплавов используется как очищающий компонент.

Большинство людей отказались от использования химического вещества, включая постройку домов, потому что негашеная известь скапливает влажность.

В химической отрасли используют известь в процессах синтеза органических соединений. С известью можно работать в холодную пору, потому как при гашении образовывается достаточно тепла, а температура удерживается. Запрещается использовать при обработке любого устройства для отапливания строений, поскольку образовывается сжиженный CO2.

В огороде

Огромное применение негашеная известь получила в огороде. ее формула. К примеру, данным веществом осуществляется обрабатывание растительности от насекомых и как подкормка для почвы. В измельченном виде считается сырьем в изготовление кормов для животных.

Приготовленным раствором красят разнообразные поверхности. Вещество также входит в состав множества товаров, которые именуются эмульгатор Е-529.

В садоводстве

Известковые удобрения издавна использовались в аграрном хозяйстве для увеличения плодородности грунта и с целью известкования, в том числе снижение процента кислотности.

Жесткие известковые удобрения , к примеру, мел, известняк, перед добавлением в почву перемалывают либо обжигают.

Мягкие добавки функционируют результативнее, поскольку не требуют заблаговременного обрабатывания. Известкование ведется 1 раз в 2 года. На 1м² необходимо 150 граммов вещества. Немаловажно одинаково осуществлять известкование.

Необходимо придерживаться определенных принципов:

- вносится известь без сочетания с перегноем (в обратном случае возникает угроза утратить азот);

- достаточно мощный материал, который пригодится для отдельных типов почвы;

- применение рационально на тяжелой почве;

- сохранять ее следует за пределами помещения.

Проблема в том, что при сочетании с водой известь способна прогреваться. Возникают улетучивания, приносящие лишь вред человеческому организму.

Возможно совмещать вместе с серной кислотой и древесной золой. Последний вариант не содержит хлора, поэтому его хорошо применять под растения, негативно реагирующие на хлор. формула хлорной извести.

На даче

Негашеная известь нашла широкое распространение при различных работах на дачных участках. К ним можно отнести покраску деревьев в соотношении 1 кг смеси на 4 л жидкости . Спустя двое суток состав можно применять.

Так же известью проводят окропление культур. В известковую воду прибавляют фунгицид и спустя 2 часа приступают к сбрызгиванию растений.

Известь применяется для выбеливания потолков и стен. о шпаклевке стен под обои.

Запомните, что для данной процедуры соотношение совершенно другое: 1 кг продукта на 2 л воды. Потом прибавляйте постепенно жидкость до тех пор, пока раствор не будет нужной густоты.

Затем двое суток вещество отстаивается, после чего его нужно обязательно отфильтровать.

Практически всем садоводам известно, что некоторые культуры не переносят чрезмерного преобладания Ca. Однако, кальций является главным источником для стимулирования роста корневой системы и особенно важен в самом начале развития.

Главное назначение кальция заключается в следующем:

- оберегает культуру от болезней;

- активизирует работу клубеньковых микроорганизмов;

- задерживает в почве азот;

- делает лучше питание растений;

- повышает сопротивляемость разным вредным условиям;

- помогает растворяться компонентам в жидкости;

- ключевой элемент для формирования корневой системы;

- содействует ускорению разложения органики.

Способность уменьшать субацидности почвы – один с наиболее нужных качеств, которыми владеет известь пушонка.

Применение негашеной извести в садоводстве способствует не лишь нормализации верхнего покрова грунта, однако, и улучшению химического состава. Способствует устранению влияния ядовитых металлов.

Превышение нормы внесения нежелательно для культуры. Слишком щелочной грунт приводит к сокращению усвояемости многих требуемых микроэлементов, включая Ca. Однако, обратите внимание, что плохое качество известкования в некоторых случаях обусловливается добавлением в почву извести вместе с перегноем .

Поэтому, как правило, совершается формирование сочетаний, которые не могут раствориться, а это считается абсолютно напрасным процессом для развития растений. Огородные культуры начинают испытывать дефицит требуемых питательных веществ, поэтому урожай отсутствует.

Известь лучше всего вносить осенью либо весной после предварительного вскапывания. В таком случае вещество со временем просачивается в грунт сразу после дождя. В период работы необходимо придерживаться мероприятий по защите от влияния извести.

При попадании извести в слизистые оболочки мгновенно направляйтесь к доктору. После работы следует помыть руки и лицо.

Не нужно использовать известь вместе с компостом, поскольку может произойти химическая реакция при их контакте. Известкование кислых почв в рекомендованных долях благоприятно воздействует на приумножение популяции дождевых червяков, которые медленно плодятся в окисленных грунтах.

Период их существования значительно снижается, когда они обитают в такой среде. Древесная зола способна заменить известь и также благоприятно воздействовать на почву.

Она снижает субацидность почв, и считается значимой калийной подкормкой. Однако это удобрение понадобиться вносить в крупных долях, чем любые другие варианты.

При нормализации кислотности грунта на садовом участке одним из частых промахов садовода считается смена негашеной извести гипсом.

Это нецелесообразно, к примеру, гипс не снижает субацидность, а используется исключительно в посоленных грунтах с целью усовершенствования, поскольку он кристаллизирует излишний сульфат.

Частота использования садовой извести напрямую зависит от видов удобрения. Когда минеральные – известкование делается чаще. А использование природных добавок содействует естественному поддержанию кислотно-щелочного баланса.

Из этого следует, что при систематическом снабжении органики вспомогательное обрабатывание химическим веществом, скорее всего не понадобится.

Следует учитывать и то обстоятельство, что не все овощи предпочитают обработку известью.

В строительстве

Негашеная известь приобрела обширное применение в строительстве. С элемента долгое время производился известковый цемент, который при поглощении CO2 на открытом воздухе моментально твердел. пропорции цементно известкового раствора для штукатурки.

В сегодняшнем строительстве она нечасто используется из-за значительного уровня поглощения воды. Накапливание влажности изнутри стенок зачастую приводили к размножению бактерий и плесени.

Запрещается применять для обработки печей. размеры печного кирпича. При влиянии пламени и больших температур с данного элемента выделяется токсичный угольный ангидрид.

![]()

Благодаря формированию строительных технологий раствор содержит пару ключевых видов:

- воздушный тип применяется для проведения наземных строительных трудов;

- гидравлический вид для изготовления специальных строительных консистенций. Больше всего его используют при постройке мостов.

Более подробно о негашеной извести смотрите на видео:

Различие негашеной от гашеной

В чем же различия гашеной извести (формула) от негашеной? Негашеная известь не используется как цемент, из-за ее возможности впитывать воду и порождать на стенках заплесневелость, однако в отрасли строительных работ она популярна для изготовления шлакобетона, красочных элементов, силикатных кирпичей (его вес) и штукатурок.

Негашеная известь используется для устранения канализационных вод и газов, образовавшихся в дымовой трубе.

Именно от способа гашения получаются разные вариации извести:

- известковая жидкость;

- суспензия;

- гидратная гашеная известь. о ее применении.

Меры предосторожности при работе

При работе с промолотым веществом следует оберегать легкие от попадания образовавшейся пыли на слизистые оболочки. Поэтому регулярно проветривайте здание. Наилучшим методом защиты от токсической атаки является проведение работ на улице.

Когда подобное требование неосуществимо, следует применять защитную повязку, перчатки и специальную маску.

Хранить вещество нужно в воздухонепроницаемой емкости, поскольку она свободно втягивает CO2 с атмосферы, образовывая карбонат кальция.

Симптомы отравления

Любой химический элемент, если его неправильно использовать приведет к пагубным последствиям для здоровья человека.

Перед тем как применять известь обязательно ознакомьтесь с указанными рекомендациями на упаковке товара или же узнайте детали манипуляции с веществом у специалиста или продавца.

Интоксикация проявляется следующим образом:

- ожог ротовой полости, который выражается припухлостью, увеличением уровня притока крови и внезапными, мощными болями;

- возникает ноющая боль в области пищевого тракта;

- насыщенность болевых ощущений зависит от количества воздействия химического элемента;

- проявляется сильная тяга к питью жидкости;

- позже может возникать тошнота и кровянистая рвота, появление диареи (это означает наличие сквозного отверстия в стенке ЖКТ, сопровождающееся попаданием его содержимого в свободную брюшную полость);

- появление приступов удушья;

- повышенная дозировка химиката стимулирует подавление сердечной и дыхательной работы , а в результате проявления шокового состояния.

Действия при ожоге

Первым делом мгновенно осуществите обильное и скрупулезное промывание пораженной области, а самое главное очищенной водой. Наибольшее скопление химического вещества находится в конъюнктивальном мешке, поэтому обязательно предоставьте огромное внимание очищению глаз, века.

После нужно дождаться скорой помощи для эффективного лечения в больнице. В глаз закапывается 0,5% состав аметокаина - сильного анестезирующего средства. По активности значительно превосходит новокаин. С помощью мокрого тампона, пинцета и иглы удаляются частички вещества.

После изъятия вещества проводится очередная промывка слизистых оболочек простой водой, а затем специальным 0,9% водным раствором хлорида натрия.

Потом накладывают мазь содержащую 5% левомицетина.

Таким образом промываются и обрабатываются оба глаза, а затем используется бактерицидная повязка. Последующая терапия назначается офтальмологом.

Вывод

Известь – универсальный материал, который используется и сегодня. Достоинство негашеной извести состоят в отсутствие отходов, невысоком уровне впитывания жидкости, способности работы зимой, а также имеет широкое применение в быту.

Главным недостатком является угроза самочувствию. Необходимо работать с веществом осторожно, чтобы частички не угодили в глаза либо в дыхательные пути.

Известь традиционно используется в 2 разновидностях - как гашеная и негашеная. Что представляют собой тот и другой материалы?

Что представляет собой гашеная известь?

Известь - это материал, который получается посредством обжига горной породы, относящейся к категории карбонатных. Это может быть, к примеру, известняк или же мел. Известь состоит в основном из оксидов или гидроксидов (в зависимости от конкретного типа материала) таких металлов, как кальций и магний (как правило, наибольший объем занимает оксид или гидроксид кальция). Рассматриваемый материал широко применяется в строительстве.

Если говорить о гашеной разновидности извести, то представлена она в виде щелочного вещества - гидроксида кальция. Данный материал выглядит чаще всего как белый мелкий порошок, слабо растворяющийся в воде. Его температура на ощупь примерно соответствует температуре окружающего воздуха.

Непосредственно гашение извести осуществляется при смешивании негашеной - то есть оксида кальция - с водой. Данная процедура сопровождается ощутимым тепловыделением - порядка 67 кДж на моль.

Гашеная известь - материал, который может применяться:

- как составная часть побелки;

- для защиты деревянных конструкций от разрушения и возгорания;

- в целях приготовления различных строительных растворов;

- для снижения жесткости воды;

- при производстве различных удобрений;

- как пищевая добавка;

- в целях дезинфекции при стоматологических процедурах.

Изучим теперь более подробно специфику основного сырья, используемого для получения гидроксида кальция, то есть негашеной извести.

Что представляет собой негашеная известь?

Рассматриваемое вещество представляет собой, таким образом, оксид кальция. В промышленности данный материал в общем случае получается посредством термической обработки известняка, то есть карбоната кальция.

При взаимодействии с водой негашеная известь превращается в гашеную - при этом, как мы отметили выше, происходит выделение тепла. При смешении с кислотами рассматриваемое вещество образует соли. Если его сильно нагреть с углеродом, то сформируется карбид кальция.

Используется негашеная известь чаще всего:

- как сырье при выпуске силикатного кирпича;

- как огнеупорный материал;

- как и гашеная известь - в качестве пищевой добавки;

- для очистки дымовых газов от диоксида серы.

Известны и другие способы применения рассматриваемого материала. Например - как основное «разогревающее» вещество в специализированной посуде, которая самостоятельно нагревает напитки.

Выглядит негашеная известь чаще всего как гранулированный сыпучий материал. Если его пощупать без перчаток, то можно ощутить тепло, так как вещество сразу же вступает в реакцию с влагой на поверхности кожи рук - данный процесс сопровождается тепловыделением.

Сравнение

Главное отличие гашеной извести от негашеной - химическая формула. Первое вещество представляет собой щелочь, гидроксид кальция. Второе - оксид кальция (при смешении с водой оно вместе с тем образует гашеную известь, которая, в свою очередь, слабо взаимодействует с водой).

Определив, в чем разница между гашеной и негашеной известью, зафиксируем выводы в таблице.

1-2 Исходные данные

Производство комовой негашёной извести в шахтных печах

1. Производительность, м 3 /год 60000

2. Используемые материалы Известняк ракушечник

3. Максимальная крупность

сырья Д max , мм 500

4. Фракция готового продукта 80-120

1-2 Вводная часть

Строительной воздушной известью называется продукт, получаемый из известковых и известково-магнезиальных карбонатных пород обжигом их до возможно полного удаления углекислоты и состоящий преимущественно из оксида кальция. Содержание примесей глины, кварцевого песка и т. д. в карбонатных породах не должно превышать 6 - 8 %. При большем количестве этих примесей в результате обжига получают гидравлическую известь.

Воздушная известь относится к классу воздушных вяжущих: при обычных температурах и без добавок пуццолановых веществ она твердеет лишь в воздушной среде.

Различают следующие виды воздушной извести: известь негашеную комовую; известь негашеную молотую; известь гидратную (пушонку); известковое тесто.

Известь негашеная комовая представляет собой смесь кусков различной величины. По химическому составу она почти полностью состоит из свободных оксидов кальция и магния с преимущественным содержанием

СаО. В небольшом количестве в ней могут присутствовать неразложившийся карбонат кальция, а также силикаты, алюминаты и ферриты кальция и магния, образовавшиеся во время обжига при взаимодействии глины и

кварцевого песка с оксидами кальция и магния.

Известь негашеная молотая - порошковидный продукт тонкого измельчения комовой извести. По химическому составу она подобна комовой извести.

Гидратная известь - высокодисперсный сухой порошок, получаемый гашением комовой или молотой негашеной извести соответствующим количеством жидкой или парообразной воды, обеспечивающим пере-

ход оксидов кальция и магния в их гидраты. Гидратная известь состоит преимущественно из гидроксида кальция Са(ОН) 2 , а также гидроксида магния Mg(OH) 2 и небольшого количества примесей (как правило карбоната кальция).

Качество воздушной извести оценивается по разным показателям, основным из которых является содержание в ней свободных оксидов кальция и магния (активность извести). Чем выше их содержание, тем выше качество

Исходными материалами для производства воздушной извести являются многие разновидности известково - магнезиальных карбонатных пород (известняки, мел, доломитизированные известняки, доломиты и др.), Все

они относятся к осадочным породам и широко распространены на

территории нашей страны. В состав известняков входят углекислый кальций СаСО 3 , и небольшое количество различных примесей (глина, кварцевый песок, доломит, пирит, гипс и др.).

Теоретически карбонат кальция состоит из 56% СаО и 44% СО 2 . Он встречается в виде двух минералов - кальцита и арагонита.

Чистые известково-магнезиальные породы - белого цвета, однако они часто бывают окрашены примесями оксидов железа в желтоватые, красноватые, бурые и тому подобные тона, а углистыми примесями - в серые и даже черные цвета. Количество и вид примесей к карбонатным породам, размеры частиц примесей, а также равномерность распределения их в основной массе в большой степени отражаются на технологии производства извести, выборе печей для обжига, оптимальной температуре и продолжительности обжига, а также на свойствах получаемого продукта.

Обычно чистые и плотные известняки обжигают при 1100 - 1250 ˚С. Чем больше карбонатная порода содержит примесей доломита, глины, песка и т. п., тем ниже должна быть оптимальная температура обжига (900 - 1150 ˚С) для получения мягкообожженной извести. Такая известь хорошо гасится водой и дает тесто с высокими пластичными свойствами.

Примеси гипса нежелательны. При содержании в извести даже около

0,5 - 1 % гипс сильно снижает пластичность известкового теста. Значительно влияют на свойства извести железистые примеси (особенно пирит), которые уже при 1200˚С и более вызывают образование в, процессе обжига легкоплавких эвтектик, способствующих интенсивному росту крупных кристаллов оксида кальция, медленно реагирующих с водой при гашении

извести и вызывающих явления, связанные с понятием «пережог».

Физико-механические свойства пород также отражаются на технологии извести. Для обжига в высоких шахтных печах пригодны лишь те породы, которые характеризуются значительной механической прочностью

(прочность на сжатие не менее 20 - 30 МПа). Куски породы должны быть однородными, неслоистыми; они не должны рассыпаться и распадаться на более мелкие части во время нагревания, обжига и охлаждения.

Рассыпаться во время обжига склонны крупнокристаллические известняки, состоящие из кристаллов кальцита размером 1 - 3 мм. Мягкие разновидности известково-магнезиальных пород (мел и т. п.) надо обжигать в печах, в которых материал не подвергается сильному измельчению (вращающиеся и др.).

1-3 Теоретические основы процесса

Производство комовой негашеной извести состоит из следующих основных операций: добычи и подготовки известняка, подготовки топлива и обжига известняка.

Известняки добывают обычно открытым способом в карьерах. Плотные известково-магнезиальные породы взрывают. Для этого вначале с помощью станков ударно-вращательного (при твердых породах) или вращательного бурения (при породах средней прочности) бурят скважины диаметром 105 - 150 мм глубиной 5 - 8 м и более на расстоянии 3,5 - 4,5 м одна от другой. В них закладывают надлежащее количество взрывчатого вещества (игданита, аммонита) в зависимости от прочности породы, мощности пласта и требуемых габаритов камня.

Наблюдающаяся иногда неоднородность залегания известняков в месторождениях (по химическому составу, прочности, плотности и т. п.) обусловливает необходимость выборочной разработки полезной породы. Выборочная добыча известняка повышает стоимость продукта, поэтому при определении технической и экономической целесообразности разработки тех или иных месторождений необходимы тщательные геологоразведочные

изыскания.

Полученную массу известняка в виде крупных и мелких кусков погружают в транспортные средства обычно одноковшовым экскаватором. В зависимости от расстояния между карьером и заводом известняк доставляют на завод ленточными конвейерами, автосамосвалами,

железнодорожным и водным транспортом.

Высококачественную известь можно получить только при обжиге карбонатной породы в виде кусков, мало различающихся по размерам. При обжиге материала в кусках разного размера получается неравномерно обожженная известь (мелочь оказывается частично или полностью пережженной, сердцевина крупных кусков - необожженной). Кроме того, при загрузке шахтных печей кусками разного размера значительно

увеличивается степень заполнения печи, а следовательно, уменьшается

газопроницаемость материала, что затрудняет обжиг.

Поэтому перед обжигом известняк соответствующим образом подготавливают: сортируют по размеру кусков и, если необходимо, более крупные негабаритные куски дробят.

В шахтных печах наиболее целесообразно обжигать известняк раздельно по фракциям 40 - 80, 80 - 120 мм в поперечнике, а во вращающихся печах -

5 - 20 и 20 - 40 мм.

Так как размеры глыб добытой горной породы нередко достигают

500 - 800 мм и более, то возникает необходимость дробления их и сортировки всей полученной после дробления массы на нужные фракции. Это осуществляется на дробильно-сортировочных установках, работающих по открытому или замкнутому циклу с использованием щековых, конусных и другого типа дробилок. Дробить и сортировать известняк целесообразно непосредственно на карьере и доставлять на завод лишь рабочие фракции.

Обжиг - основная. технологическая операция в производстве воздушной извести. При этом протекает ряд сложных физико-химических процессов, определяющих качество продукта. Цель обжига - возможно более полное разложение (диссоциация) СаСО 3 и МgСО 3 СаСО 3 , на СаО, МgO и СО 2 и получение высококачественного продукта с оптимальной микроструктурой частичек и их пор.

Если в сырье есть глинистые и песчаные примеси, то во время обжига между ними и карбонатами происходят реакции с образованием силикатов, алюминатов и, ферритов кальция и магния.

Реакция разложения (декарбонизация) основного компонента известняка - углекислого кальция идет по схеме: СаСО 3 ↔СаО+СО 2 . Теоретически на декарбонизацию 1 моля СаСО 3 (100 г) расходуется 179 кДж или 1790 кДж на

1 кг СаСО 3 . В пересчете на 1 кг получаемого при этом СаО затраты равны

Продолжительность обжига определяется также размером кусков обжигаемого продукта. Для увеличения производительности известеобжигающих печей и снижения пережога поверхностных слоёв кусков желательно в допустимых пределах уменьшения их размеров. При обжиге кусков различной крупности режим процесса определяют исходя из времени, необходимого для обжига кусков средних размеров.

Основное различие в технологиях производства комой негашеной извести – в способе обжига.

1-4 Выбор и описание технологической схемы производства

Вращающиеся печи для обжига извести позволяют получать мягкообожженную известь высокого качества из известняка и мягких карбонатных пород (мела, туфа, ракушечника) в виде мелких кусков. Вращающиеся печи допускают возможность полной механизации и автоматизации процесса обжига. Наконец, в них можно применять все виды топлива - пылевидное твердое, жидкое и газообразное.

Расход условного топлива во вращающихся печах значителен и достигает 25 - 30% массы извести, или 6700 - 8400 кДж на 1 кг. Недостатки вращающихся печей - большой расход металла на 1 т мощности, повышенные капиталовложения и значительный расход электроэнергии.

Для обжига извести применяют вращающиеся печи длиной 30 - 100 м, диаметром 2 - 4 м, с углом наклона 3 - 4˚ и частотой вращения 0,5 - 1,2 об/мин. Удельная суточная производительность их достигает 500 - 700 кг/м 3 в расчете на полный объем обжигательного барабана. С увеличением длинны печей производительность их возрастает, а расход топлива снижается.

Для уменьшении расхода топлива на обжиг извести во вращающихся печах и для утилизации теплоты газов, выходящих из печей с температурой 750 - 800˚С, при меняют разные способы. В частности, за печами ставят

нагреватели, в которые направляют предназначенный для обжига кусковой материал. Отсюда с температурой 500 - 800˚С он поступает во вращающуюся печь, а из нее в холодильник. При таком способе работы печи расход теплоты на обжиг снижается до 4бОО - 5030 кДж/кг извести.

Применяют самые разные представляющие собой сочетание шахтной печи диаметром до 6 - 8 м с вращающейся печью диаметром около 2,5 м. При этом мелкокусковой фракционированный известняк обжигается на 80% в шахте с применением кокса и окончательно - во вращающейся печи. Суточная производительность подобной установки достигает 400 - 500 т при затрате теплоты около 4200 кДж/кг.

В последние годы ведется интенсивная разработка способов и установок, предназначенных преимуществен но для получения извести из мелкокусковых и даже пылевидных материалов. Такие способы позволяют не только использовать мелочь, но и резко интенсифицировать процесс обжига и увеличить удельную производительность установок.

Обжиг известняка в кипящем слое по технико-экономическим показателям характеризуется высоким съемом и повышенным расходом топлива - 4600 - 5480 кДж на 1 кг извести. Обжиг материала в условиях кипящего слоя высотой до 1-1.2 м длится 10-15 мин. Работа этих печей легко поддаётся полной автоматизации.

Применение в известковой промышленности установых для обжига карбонатных пород в кипящем слое позволяет рационально использовать большие количества мелких фракций сырья, образующихся обычно на карьерах, а также на заводах, оборудованных шахтными печами и даже вращающимися печами. Недостатком этих установок является повышенный расход топлива и электроэнергии.

Обжиг измельченного известняка во взвешенном состоянии в опытном порядке осуществляют в циклонных топках. В них тонкоизмельченные частички карбонатного сырья увлекаются потоком раскаленных газов и обжигаются. Осаждается обожженная известь из газового потока в пылеосадительных устройствах.

Выбор типа печи для обжига извести определяется производительностью завода, физико-механическими свойствами и химическим составом известняка, видом топлива и требуемым качеством извести.

Наибольшее распространение получили шахтные печи, представляющие собой полый цилиндр, имеющий наружный стальной кожух толщиной около 1 см и внутреннюю огнеупорную кладку, вертикально установленный на фундаменте. Эти печи характеризуются непрерывностью действия, пониженным расходом топлива и электроэнергии, а так же простотой в эксплуатации. Строительство их требует относительно небольших капиталовложений.

В зависимости от вида применяющегося топлива и способа его сжигания различают шахтные печи, работающие на короткопламенном твёрдом топливе, вводимом обычно в печь вместе с обжигаемым материалом; т.к. известняк и кустовое топливо при этом загружают в шахту перемежающимися слоями, то иногда такой способ обжига называют пересыпным, а сами печи – пересыпными; на любом твердом топливе, газифицируемом или сжигаемом в выносных потоках, размещаемых непосредственно у печи; на жидком топливе; на газовом топливе, натуральном или искусственном.

По характеру процессов, протекающих в шахтной печи, различают три зоны по высоте: подогрева, обжига и охлаждения. В зоне подогрева, к которой относят верхнюю часть печи с температурой пространства не выше 850˚С, материал подсушивается и подогревается поднимающимися раскалёнными дымовыми газами. Здесь выгорают также органические примеси. Поднимающиеся газы, в свою очередь, благодаря теплообмену между ними и загруженным материалом охлаждаются и далее отводятся вверх печи.

Зона обжига размещается в средней части печи, где температура обжигаемого материала изменяется от 850˚С до 1200˚С и затем 900˚С; здесь известняк разлагается, из него удаляется углекислый газ.

Зона охлаждения – нижняя часть печи. В этой зоне известь охлаждается от 900˚С до 50-100˚С поступающим снизу воздухом, который далее поднимается в зону обжига.

Движение воздуха и газов в шахтных печах обеспечивается работой вентилятор, нагнетающих в печь воздух и отсасывающих из неё дымовые газы. Противоточное движение обжигаемого материала и горячих газов в шахтной печи позволяет хорошо использовать теплоту отходящих газов на прогрев сырья, а теплоту обожённого материала – на подогрев воздуха, идущего в зону обжига. Поэтому для шахтных печей характерен низкий расход топлива. Расход условного топлива в этих печах примерно 13-16% массы обожённой извести, или 3800-4700 кДж на 1 кг.

Недостатки шахтных печей: известь загрязняется золой и остатками не сгоревшего топлива. Возможно так же образование значительного количества пережога в следствие соприкосновения раскалённых кусков антрацита или кокса с обжигаемым материалом. Это особенно заметно при нарушении теплового режима и чрезмерным форсированием печей за счёт высоких температур обжига.

Выбор типа печи для обжига извести определяется производительностью завода, физико-механическими свойствами химическим составом известняка, видом топлива и требуемым качеством извести.

Исходя из выше написанного выбираем шахтную печь.

Рис. 1 Технологическая схема производства комовой негашеной

извести в шахтных печах.

|

|

Рис. 2 Химико – технологическая схема

1- стадия подготовки сырья к химическим превращениям; 2- химические превращения; 3- получение и доводка целевых продуктов.

Если рассматривать процесс обжига в шахтной печи, то можно хорошо различить три стадии.

Процесс диссоциации углекислого кальция (основной части сырья) – обратимая реакция. Её направление зависит от температуры и парциального давления углекислого газа в среде с диссоциирующимся карбонатом кальция.

Так как СаО и СаСО 3 не является твёрдыми веществами и их концентрации в единице объёма постоянны, константа диссоциации К дис =Р СО2 . Следовательно, динамическое равновесие в рассматриваемой системе устанавливается при определённом и постоянном для каждой данной температуры давления Р СО2 и не зависит ни от количества оксида кальция, ни от количества карбоната кальция, находящихся в системе. Это равновесие давления называют давлением диссоциации или упругостью диссоциации.

Диссоциация углекислого кальция возможна только лишь при условии, если давление диссоциации будет больше чем парциальное давление СО 2 в окружающей среде При обычной температуре разложение СаСО 3 невозможно, поскольку давление диссоциации ничтожно. Установлено, что лишь при 600˚С в среде, лишённой СО 2 (в вакууме), начинает диссоциация углекислого кальция, причём она протекает очень медленно. При дальнейшем повышении температуры диссоциация СаСО 3 ускоряется.

При 880˚С давление (упругость диссоциации) достигает 0.1 МПа при этой температуре (её иногда называют тем-рой разложения) давление двуокиси углерода при диссоциации превосходит атмосферное давление, поэтому разложение карбоната кальция в открытом сосуде протекает интенсивно. Это явление можно сравнить с интенсивным выделением пара из кипящей жидкости.

При тем-ре больше 900˚С повышение её на каждые 100˚С ускоряет декарбонизацию известняка примерно в 30 раз. Практически в печах декарбонизация начинается при тем-ре, на поверхности кусков, 850˚С при содержании СО в отходящих газах около 40-45%.

Скорость декарбонизации известняка при обжиге зависит также от размеров обжигаемых кусков и их физ. свойств.

Разложение СаСО 3 происходит не сразу во всей массе куска, а начинается с его поверхности и постепенно проникает к внутренним его частям. Скорость движения с зоны диссоциации внутрь куска увеличивается с повышением тем-ры обжига. В частности при 800˚С скорость перемещения зоны диссоциации составляют примерно

2 мм, а при 1100˚С - 14 мм в час, т.е. идет быстрее.

Качество воздушной извести исходя из выше изложенного, будет определяться тем-рой обжига. Так средняя плотность извести полученной при 850-900˚С, достигает 1.4-1.6 г/см 3 , а для извести обоженной при 1100-1200˚С она повышается до 1.5-2.5 г/см 3 и более (в куске). При обжиге идёт быстрая перестройка тригональной кристаллической решетки кальцита в кубический оксид кальция.

Декарбонизация известняков при низких тем-рах (800-850˚С) приводит к образованию оксида кальция в виде массы губчатой структура, сложенной из кристаллов размером около 0.2-0.3 мкм и пронизанной тончайшими капиллярами диаметром около 8*10 -3 .

Удельная поверхность такой извести, достигающая порядка 50 м 2 /г должна бы предопределять высокую реакционную способность продукта при взаимодействии в водой. Однако этого не наблюдается, по-видимому, потому, что проникновение воды через узкие поры в массу оксида кальция затруднено.

Повышение тем-ры обжига до 900˚С и особенно до 1000˚С обуславливает рост кристаллов оксида кальция до 0.5-2 мкм и значительное уменьшение удельной поверхности до 4-5 м 2 /г, что должно бы отрицательно отражаться на реакционной способности продукта. Но одновременное возникновение крупных пор в массе материала создаёт предпосылки к быстрому проникновению в него воды и энергичному их взаимодействию. Наиболее энергичным взаимодействием характеризуется известь полученная обжигом известняка при тем-рах 900˚С. Обжиг при более высоких тем-рах приводит к дальнейшему расту кристаллов оксида кальция до 3,5-10 мкм, уменьшению удельной поверхности, усадки материала и понижению скорости взаимодействия его с водой.

Некоторые примеси в известняках, особенно железистые, способствуют быстрому росту кристаллов оксида Са и образованию пережога и при тем-рах около1300˚С. Это вызывает необходимость обжигать сырьё с такими примесями и при более низких тем-рах.

Пережог в извести вредно сказывается на качестве изготовляемых на ней растворов и изделий. Запоздалое гашение такой извести протекающей обычно уже в схватившемся растворе или бетоне вызывают мех. напряжения и в ряде случаев разрушению материала. Поэтому наилучшеё будет известь обоженная при минимальной тем-ре, обеспечивающей полное разложения углекислого Са и экономию топлива

2. СПЕЦИАЛЬНЯ ЧАСТЬ

Разработанный передел состоит из добычи сырья, транспортирования, хранения, дробления, и обжига.

Транспортировка может производиться ленточными конвейерами, если расстояние от карьера до завода не более 5 км, железнодорожным транспортом. Выбираем автотранспорт, что упростит подъезд к карьеру и механизацию на заводе при выгрузке.

Хранение может быть в открытых и закрытых складах. Сейчас применяют закрытые склады, так как они защищают от агрессии среды.

Дробление может производится в щековых дробилках, если загрузочный материал твердый или средней твёрдости. Недостатком щековой дробилки является большое количество расходуемой энергии, большие потери мощности, дают зерна лещадкой формы.

Т.к. загруженный материал (известняк ракушечник) мягкий, то выбираем конусную дробилку. Преимуществом конусной дробилки является отсутствие холостого хода, а следовательно меньший расход энергии, меньшая мощность электродвигателя.

Недостатки: сложные по конструкции и требуют строгого соблюдения технологических условий на монтаж, систематического ухода и обслуживания квалифицированным персоналом.

2-2 Расчёт разрабатываемого передела.

Определение годового фонда рабочего времени:

Т год =(Д-В-П)∙С∙Т см;

Т год =(365-100-10) ∙8∙1=2040ч.

Т год – годовой фонд рабочего времени технологического передела,ч;

Д =365 – количество календарных дней в году;

В – число выходных дней. При пятидневной рабочей неделе с учётом

4-х рабочих суббот в году;(В=52∙2-4=100)

П – расчетное количество праздничных дней в году; П=10

С – количество смен в сутки С=1;

Т см – продолжительность смены; Т см =8ч.

Далее рассчитываем материальный баланс заданного технологического процесса. Вид материального баланса зависит от поставленной задачи. Например, материальный баланс по компоненту может быть досчитан по формуле:

,

,

если М о и М п заданны в процентах от М н,

где М н – количество сырья, которое должно поступить на переработку за год.

М п – технологические потери; М п =3,5

М о =0 – количество отходов.

М к – количество материала в полезном продукте, выпускаемом в год.

где П год – годовая производительность предприятия в натуральных

единицах.

M – количество материала в единице продукции; m=1,1

М к = 60000∙1,1=66000 (м 3 / год)

(м 3

/

год)

(м 3

/

год)

По данным материального баланса заданного передела определяют его необходимую часовую производительность:

, где

, где

П треб – требуемая часовая производительность аппарата.

М возв – количество материалов, повторно вводимых в процесс при

работе аппарата в замкнутом цикле; М возв =0.

П треб =33,5 м 3 / ч.

2-3 Расчёт аппарата.

Необходимое количество аппаратов для реализации заданного процесса определяют по формуле:

,

,

где Р – необходимое количество единицу оборудования.

П треб – необходимая часовая производительность

рассчитываемого процесса.

К р – коэффициент резерва производительности. Этот

коэффициент должен быть больше 1,05;